| Titel: | Neue Maschinen und Werkzeuge zur Holzbearbeitung. |

| Fundstelle: | Band 274, Jahrgang 1889, S. 351 |

| Download: | XML |

Neue Maschinen und Werkzeuge zur

Holzbearbeitung.

(Patentklasse 38. Fortsetzung des Berichtes S. 293

d. Bd.)

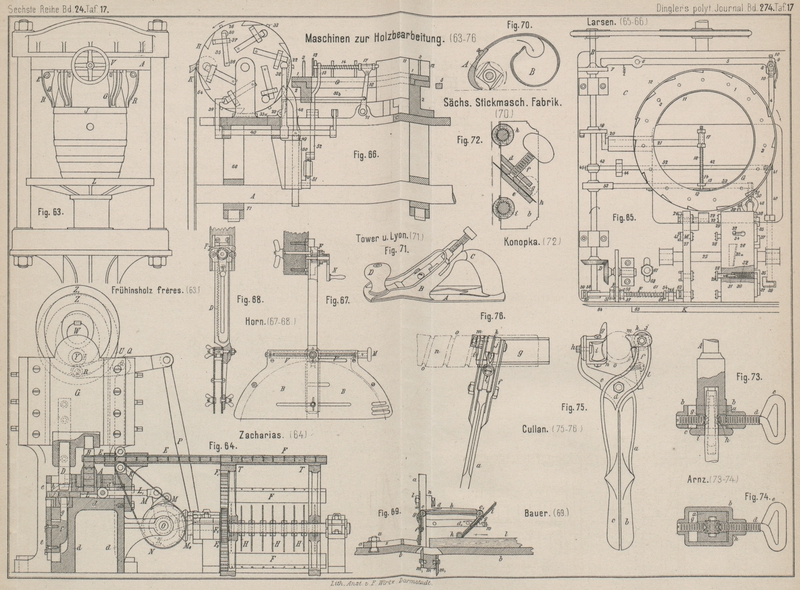

Mit Abbildungen auf Tafel

17.

Neue Maschinen und Werkzeuge zur Holzbearbeitung.

Bei der Faſsbindemaschine der Firma Frühinsholz frères

in Schiltigheim (* D. R. P. Nr. 45694 vom 26. Juni 1888) wird die Preſsplatte

Mittels Wasserdruckes auf den zusammengesetzten Faſskörper gepreſst.

Auf die Platte L (Fig. 63 Taf. 17) der

hydraulischen Presse wird das zu bin ende Faſs gesetzt. Nachdem man den Reifen J aufgeschoben hat, läſst man die untere Platte sanft

anheben und dreht das Handrad V so, daſs die Klauen G die für den Reifen passende Stellung einnehmen. Die

Einrichtung gestattet das Aufbringen sämmtlicher Reifen von gleicher Weite, ohne

daſs man Aenderungen vorzunehmen hätte. Die Klaue G

kann sich um ihr Scharnier E und aus der normalen Lage

seitlich herausbewegen, wird aber durch eine mittels Schrauben an ihrem Gleitstücke

befestigte Blattfeder R in dieselbe zurückgedrückt. Die

so den Klauen mitgetheilte Elasticität gestattet ihnen, nach Maſsgabe der Zunahme

des Faſsdurchmessers aus einander zu gehen. Die auf den Reifen wirkende Klauenfläche

ist schwach abgeschrägt, so daſs sie senkrecht zur Faſsoberfläche zu stehen kommt, und nach Art

einer Feile gehauen, um Gleiten auf dem Reifen zu verhindern. Die innere senkrechte

Seite der Klauen ist hohlcylindrisch, entsprechend einem Durchmesser gleich dem des

gröſsten mittels derselben aufzutreibenden Reifens, um die Berührung zwischen beiden

Stücken auf einer Maximalfläche stattfinden zu lassen. Die Länge der Klauen ist

derartig, daſs die der Mitte des Fasses zunächst liegenden Reifen aufgetrieben

werden können unter Belassung eines die weitere Bewegung des Fasses gestattenden

Zwischenraumes zwischen oberem Faſsboden und Platte A.

Das Auftreiben der Bodenschluſsreifen geschieht so, daſs man die Klauen aus einander

zieht und das Faſs bis gegen die Preſsplatte heranhebt.

Zur Herstellung von cylindrischen und kegelförmigen Faſsspunden ist die in Fig. 64

dargestellte Maschine von H. Zacharias in Königsberg i. Pr. (* D. R. P. Nr. 46720 vom 3. Oktober 1888) bestimmt.

Die Trommel T ist am Umfange mit

einer Anzahl Rinnen F versehen, in welche die zur

Herstellung der Spunde dienenden Stäbe von etwa 0m,5 Länge und den Abmessungen der Spunde entsprechender Breite und Dicke

eingeschoben werden. Diesen Massen entspricht auch der lichte Querschnitt der Rinnen

F, deren Seitenwandungen, entsprechend der Lage der

auf der Welle W1

befestigten Gruppe von Kreissägen H, geschlitzt sind.

Beim Vorübergange der einzelnen Rinnen F der Trommel an

den Kreissägen N werden die in den Rinnen enthaltenen

Stäbe in viereckige Klötzchen zerlegt; die Stäbe werden hierbei jedoch nicht ganz

durchgeschnitten, sondern es hängen die Klötzchen noch ganz wenig mit einander

zusammen. Sobald die erste Rinne F mit dem Klötzchen in

die Verlängerung der Rinne E zu stehen kommt, wird ein

frischer Stab in die Rinne F ein- und hierdurch die in

derselben befindliche Klötzchengruppe in die Rinne E

übergeschoben, so daſs das vordere Ende dieser noch zusammenhängenden

Klötzchengruppe von dem Walzenpaare IK erfaſst

wird.

Der Antrieb dieser Walzen erfolgt durch folgende Einrichtung: Auf

der Hauptwelle W ist eine Schubscheibe U1 befestigt. Die

Schubnuth U derselben besteht aus zwei Halbkreisen, von

welchen der eine concentrisch zur Hauptwelle, der andere excentrisch zu derselben

angeordnet ist, so daſs also der von der Schubnuth U

beeinfluſste, mit einer Rolle R versehene Stift S, welcher an dem um den Bolzen Q1 drehbaren Hebel Q befestigt ist, während der halben Drehung der Welle W stillsteht, während der zweiten Hälfte der Drehung

der Hauptwelle dagegen gesenkt und gehoben und hierbei der Hebel Q in entsprechende Schwingung versetzt wird. Der zweite

Schenkel des Hebels Q ist durch die Schubstange P mit der auf der Welle O

befestigten Kurbel O1

verbunden, so daſs also auch die Welle O während der

einen Hälfte der Drehung der Hauptwelle W in vor- und

rückdrehende Bewegung versetzt wird, während der anderen Hälfte der Drehung der

Hauptwelle W dagegen stillsteht. Auf der Welle O sitzt ein Hebel M,

welcher eine Schaltklinke M1 trägt, die bei dem Hin- und Herdrehen der Welle ein lose auf der Welle

drehbares Schaltrad N1

entsprechend weiter schaltet. Mit dem Schaltrad ist eine Riemenscheibe N fest verbunden, welche mittels eines Riemens die

Rolle K periodisch derart weiter dreht, daſs die in der

Rinne E enthaltene Klötzchenreihe jedesmal um die Länge

eines Klötzchens weiter geschoben wird. Um die Schaltung genau der Länge eines

Klötzchens anpassen zu können, ist die Schubstange P in

verstellbarer Weise mit dem Kurbelarme O1 verbunden.

Bei Beginn der Arbeit muſs sich (bei der dargestellten Lage der

Rollen IK) die Umdrehung der Schubscheibe U1 mehrmals

wiederholen, bis das vorderste Klötzchen aus der Rinne E heraustritt und auf das zum Ausstanzen der runden Cylinder dienende, mit

vierzackiger welliger Schneidkante versehene runden Messer A zu liegen kommt.

Oberhalb des Messers befindet sich ein in einem Schlitten G befestigte Stempel B. An

dem Schlitten G ist ein mit einer Rolle Y1 versehener Stift Y befestigt, welcher in die ebenfalls aus zwei

Halbkreisen Zusammengesetz Nuth Z einer zweiten auf der

Hauptwelle W befestigten Schubscheibe Z1 eingreift. Die

excentrische Hälfte dieser Schubnuth Z liegt

entgegengesetzte zu der excentrischen Hälfte der oben genannten Nuth U, so daſs die Bewegung des Schlittens G also in demjenigen Zeitraume stattfindet, wenn die

Klötzchen in der Rinne E stillstehen.

Beim Niedergange des Schlittens drückt der Stempel B auf das auf dem Messer A

liegende Klötzchen, so daſs die Schneide des hohlen, runden Messers bis zu einer

gewissen Tiefe in das Klötzchen eindringt. Dasselbe wird jedoch nicht vollständig

durchgeschnitten, sondern nur so weit niedergedrückt, daſs seine Oberfläche mit dem

Boden der Rinne E bündig liegt, so daſs sich das

nächste Klötzchen aus der Rinne E unmittelbar auf das

vorhergehende Klötzchen aufschieben kann. Erst beim Niederdrücken dieses zweiten

Klötzchens wird das erste vollständig durchgeschnitten und das zweite wiederum nur

etwa bis zur Hälfte eingeschnitten. Der lose Zusammenhang des aus der Rinne

vorgeschobenen Klötzchens mit den noch in der Rinne befindlichen wird beim

Niederdrücken durch den Stempel B sofort unterbrochen.

Die durch das Messer A abgeschnittenen Ecktheile fallen

auſsen herab, während die runden Ausschnitte selbst in das cylindrisch hohle Messer

hineingedrückt und durch die nachfolgenden Ausschnitte immer weiter nach unten

geschoben werden.

Vor dem Austritte aus dem Hohlraume des Messers gelangt der

unterste runde Ausschnitt zunächst auf einen Absatz eines in einer Nuth des

Gestelles d hin und her gleitenden Schiebers L, welcher durch die Schubstange L1 mit dem an der Welle

O befestigten Hebelarme M verbunden ist. Sobald sich der Schieber L

zurückbewegt hat, in welcher Stellung derselbe zunächst stehen bleibt, wird beim

Ausscheiden des nächsten Klötzchens der zu unterst in dem Hohlraume des Messers

steckende Ausschnitt herausgedrückt und fällt nun vor dem Schieber auf die Platte

des Gestelles d nieder.

Beim Vorgleiten des Schiebers L wird

der runde Holzausschnitt in der Rinne für den Schieber vorgeschoben und gelangt beim

nächsten Vorschübe des Schiebers L in ein sich nach

unten verjüngendes Gesenk C, in welches der

cylindrische Holzausschnitt bei dem demnächst stattfindenden Niedergange des

Schlittens G durch einen Stempel D hineingepreſst wird, welcher in dem Schlitten G befestigt ist.

An dem Schlitten G ist ferner noch

eine Schiene e befestigt, welche mit einem am Gestelle

schlittenartig geführten Schieber f verbunden ist, der

einen von unten centrisch in das Gesenk C eintretenden

Kolben g trägt.

Bei angehobenem Preſsstempel D steht

die Oberfläche des Kolbens g in der Höhe der

Bodenfläche der Bahn des Schiebers L, so daſs der

Kolben also als Stütze für das über das Gesenk C

geschobene Klötzchen dient und somit auch beim Einpressen des Klötzchens in das

conische Gesenk ein Kanten des Klötzchens nicht eintreten kann. Der auf diese Weise

durch Pressen vollendete tonische Spund wird beim Hochgange des Schlittens G durch den Kolben g

Sofort wieder aus dem Gesenke herausgestoſsen und durch das nächste über das Gesenk

geschobene zylindrische Klötzchen von dem Kolben g

herabgeschoben und gegen die Federn h gedrückt, welche

den Vorschub des fertigen Spundes in solcher Weise begrenzen, daſs das nächste zu

pressende cylindrische Klötzchen genau centrisch über das Gesenk C zu stehen kommt. Erst der nächstfolgende fertige

Spund drückt dann den vorderen Spund zwischen den federn hindurch.

Das mit der Schneidkante versehene Gesenk A, sowie das Preſsgesenk C sind

auswechselbar, und da auch der Vorschub der eingeschnittenen Stäbe durch die Walzen

I und K und der Hub

des Schiebers L durch Einstellen des Kurbelarmes O1 verändert werden

kann, so lassen sich mit dieser Maschine Preſsspunde von den verschiedensten

Abmessungen herstellen. Da das Ueberschieben eines in Klötzchen geschnittenen Stabes

aus der Trommel in die Rinne E ein Stillstehen der

Trommel bedingt, so muſs auch diese Trommel schaltweise gedreht werden.

Die Korkenschneidmaschine

von H. S. Larsen in Christiana,

Norwegen (* D. R. P. Nr. 45308 vom 23. Mai 1888) ist in Fig. 65 und 66

dargestellt. Als Schneidwerkzeug dient ein auf der Haupttriebwelle A sitzendes Kreismesser K.

Die Transportvorrichtung

G für die Korken besteht aus einem Ringe von ∟-förmigem

Querschnitte, der in eine Führung 2 am Rahmen C paſst.

Dieser bewegliche Ring 1 ist an

seiner Oberfläche mit Zapfen 3 versehen, welche in

einer solchen Entfernung von einander liegen, daſs zwischen je zwei benachbarten

Zapfen Platz für ein Korkstück bleibt. Der Ring 1 ist

an seinem äuſseren Umfange mit Aussparungen versehen, und zwar in gleicher Anzahl,

als Zapfen vorhanden sind, und empfängt unter Vermittelung des Sperrzahnes 4, der drehbar am Hebel 5

angeordnet ist, eine ruckweise rotirende Bewegung. Der Hebel 5 findet seinen Drehpunkt in 6 und legt sich

an seinem anderen Ende gegen die Daumenscheibe 7 auf

der Welle B und wird durch eine Feder stets gegen diese

Scheibe gepreſst. Wenn der Daumen der Daumenscheibe 7

gegen das hintere Ende des Hebels 6 drückt, so wird

dadurch der Ring 1 um einen Zahn weiter gerückt,

während durch die Federanordnung der Hebel 6 dann

wieder zurückgezogen wird.

An der Innen- und Auſsenseite der Führung 2 sind die Schutzplatten

11 und 12 angeordnet,

welche von dem Punkte aus, wo die Korke eingelegt werden, bis zu jenem Punkte

reichen, wo die Korkstücke auf das Fangrad übergeführt werden. Die Korkstücke werden

von der Transportvorrichtung auf das Fangrad befördert durch eine Platte 13, welche am Ende der Stange 14 angeordnet ist. Diese ruht in Führungen 15

und ist am anderen Ende mit einem Hebel 16 gelenkig

unter Vermittelung des Kopfes 17 verbunden. Kopf 17 ist zwischen Stellschrauben auf der Stange 14 angeordnet, so daſs die Platte 13 bezüglich ihrer Lage gegen das Fangrad H verstellt werden kann. Die Feder 18, über der Stange 14

angeordnet, treibt die Platte 13 stets in die in Fig. 66

gezeichnete Lage zurück. Die Platte 13 wird erst

vorwärts getrieben durch Drehen der Welle 21, deren Arm

20 gegen die Daumenscheibe 19 auf der Welle B sich legt. Wird durch den

Daumen dieser Scheibe 19 Welle 21 gedreht, so führt Arm 16 eine schwingende

Bewegung aus, so daſs Platte 13 vorgestoſsen wird.

Während der Vorwärtsbewegung der Platte 13 werden die

Korkblöcke gegen dieselben durch eine Blattfeder 22

gedrückt, deren Wirkungsweise später erklärt ist. Das Fangrad H besteht aus zwei einzelnen Scheiben oder Rädern 26 und 27, die auf der

Welle 25 befestigt sind, und von denen diejenige 26 die Mechanismen zum Fangen und Halten der Korkstücke

enthält, während die andere (27) mit einer Anzahl

kurzer, mit Flanschen versehener Drehspindeln 47

versehen ist, welche den Zweck haben, den Kork während des Schneidens zu drehen. Das

Drehen der Spindeln erfolgt von der Welle F aus, welche

zeitweise mit den Drehspindeln 47 in Eingriff kommt, so

daſs die Korkstücke gegen das Messer K gedreht

werden.

Nahe am Umfange der Scheibe 26 und

parallel mit der Achse ist eine Anzahl Löcher gebohrt, in welchen die Spindeln 28 sitzen, die mit gezahnten Flanschen 29 versehen sind. Auf der anderen Seite der Löcher sind

Federbüchsen 30 vorgesehen, die mit den Spindeln 28 durch Stifte 31

verbunden sind. Durch die Federn 32 werden die Spindeln

28 stets nach auſsen gepreſst, wenn die

Federbüchsen in dieser Lage in der Scheibe gehalten sind. An der Auſsenseite der

Federbüchsen gehen die Zapfen 33 durch Schlitze 34 am Umfange der Scheibe 26 hindurch. Durch diese Zapfen können die Federbüchsen 30 in ihrer Längsrichtung mittels des Keilstückes 33 a verschoben werden. Die Scheibe 26 besitzt an ihrem hinteren Ende Arme 35, welche an ihrem unteren Ende 36 drehbar sind und sich mit ihrem oberen gegen die

Federbüchse 30 legen. Klammern 37 dienen als Führung für diese Arme. Auſserdem sind auf der Welle 40 der Maschine Hebel 38

und 39 befestigt, welche sich ebenfalls gegen das

hintere Ende der Feilerbüchse 30 legen können. Der Arm

41 der Welle 40 ist

mit der Stange 42 verbunden, die in Schlitzen 44 gelagert ist und mit ihrem aufrecht stehenden Ende

45 gegen den Kamm 43

auf der Welle B sich legt, so daſs beim Drehen der

Welle B eine schwingende Bewegung der Hebel 38, 39 erzielt wird. Durch eine Feder wird das

aufgebogene Ende 45 stets gegen den Kamm 43 gedrückt. Diese Vorrichtung hat den Zweck, zur

geeigneten Zeit die Korkstücke zu halten und loszulassen. Das obere Ende der Hebel

38 und 39 liegt zwei

Federbüchsen 30 gegenüber, von denen die eine zu derjenigen

Spindel gehört, welche die Korkstücke fängt; und die andere zu derjenigen, wo die

Korkstücke abgedreht werden. Wenn sich diese Hebel 38

und 39 nach der Scheibe 26

zu bewegen, so legen sich dieselben gegen die Federbüchsen 30 und drücken dieselben einwärts. In Folge dessen wird durch den Arm 38 die Feder 32 im

Federgehäuse zusnmmengepreſst und der Stift 31 drückt

die Spindel mit ihrem gezahnten Flansche in den Korkblock, der gerade in diesem

Momente von der Feder 22 und der Platte 13 zwischen den beiden Scheiben 26 und 27 gehalten wird. In demselben

Augenblicke fällt der Arm 55 nach abwärts und legt sich hinter die Federbüchse 30, so daſs dieselbe nicht mehr zurücktreten kann und

die Korkplatte zwischen den beiden Scheiben 26 und 27 festgehalten wird. Die Federbüchse 30 wird dann auf der anderen Seite durch den Arm 39 aus ihrer eingeschobenen Lage befreit, indem der Arm

dieselbe leicht einwärts preist, so daſs der Arm 35,

welcher noch in Folge der Reibung auf dem hinteren Ende der Federbüchse lag, abwärts

fällt und beim Zurückgehen des Armes 39 durch Wirkung

der Feder 32 frei aus der Scheibe 26 heraustreten kann. Um hierbei die Zacken der

Flanschen 29 aus dem geschnittenen Korkstücke

herauszupressen, ist am Gestelle eine Keilfläche 33a

unterhalb der Scheibe 26 angeordnet, welche die Zapfen

33 am äuſseren Umfange der Scheibe 26 fängt und in Folge ihrer Neigung den Zapfen 33 und damit die Federbüchse 30 zurückzieht. Das nicht mehr gehaltene Korkstück fällt durch eine

Oeffnung im Rahmen in ein geeignetes Gefäſs.

Um zu verhindern, daſs trotz dieser Vorrichtungen ein Kork

zwischen den Spindelzähnen der beiden Scheiben 26 und

27 hängen bleibt, ist eine Stoſsstange 33b vorgesehen, welche am Arme 16 angeordnet ist und gleichzeitig mit dem Vorstoſsen der Platte 13 sich vorwärts bewegt und so einen Kork, der noch

zwischen den Zacken hängen sollte, abstöſst, während zwischen der darüberliegenden

Federbüchse der beiden Scheiben ein neues Korkstück festgehalten wird.

Die andere Scheibe 27 besitzt in

Richtung und gegenüberstehend den Spindeln in der Scheibe 26 eine gleiche Anzahl kurzer Spindeln (Drehspindeln) 46, welche an ihrer Innenseite ebenfalls mit Zähnen

versehen sind und an der Auſsenseite Kuppelklauen 47

tragen, mit denen zeitweise die entstehende Kuppelklaue 63 der Welle F in Eingriff kommt.

Die Maschine ist so eingerichtet, daſs, wenn ein Korkstück

zwischen die Scheiben 26 und 27 gepreſst wird, der Hebel 38 die Spindel

28 in den Kork Preist und dieses so zwischen zwei

Zackenflanschen gehalten ist. Die Feder 22 hat den

Zweck, das Korkstück zwischen den gezackten Flanschenspitzen der Scheibe 26 und 27 zu halten. Da

die Platte 13 durch Stellschrauben am Hinteren Ende der

Stange 14 verstellt werden kann, so drückt die Feder

22 die Korkstücke fest gegen die Platte 13 und hält sie da so lange fest, bis sie von den

Spitzen erfaſst werden.

Die Bewegung des Fangrades H

geschieht in solchen Zwischenräumen, daſs der Kork beim Stillstehen der Scheibe

geschnitten wird. Dies erfolgt von der Sperrklinke 48

aus, die in seitliche Sperrzähne an der Scheibe 26

greift. Die Sperrklinke 48 sitzt an der senkrechten

Stange 49, die in dem Hängearme 50 am Rahmen geführt und unter Vermittelung der Stangen 51, 52 on der Daumenscheibe 53 bewegt wird. Die Daumenscheibe 53 sitzt

auf der Welle B und ertheilt so beim Umlaufe der Welle

B der Klinke 48 eine

auf und abwärts gehende Bewegung, welche eine ruckweise Rotation des Fangrades H bedingt.

Die Korkstücke werden so, nachdem sie in der beschriebenen Weise

in die Fangscheibe H eingefügt sind, ruckweise dem

Schneidewerkzeuge K zugeführt. Wenn sie vor dem Messer

liegen, müssen sich die Korkstücke drehen, damit sie von dem Messer die cylindrische

Gestalt erhalten. Dies wird durch die Drehvorrichtung F

erreicht. Dieselbe besteht aus einer Spindel 54, die

dem Lager 55 geführt ist und zwischen den Böckchen 57 ein Zahnrad 56 trägt,

das in Eingriff mit den Zahngetrieben DE ist und so die

Bewegung der Welle B die auf die Spindel 54 überträgt. Ihre Längsverschiebung erhält die Partei

54 von der Welle B mittels einer Kammexcenterscheibe

58, die gegen den Hebel 59 wirkt, der an

dem Gestelle drehbar angeordnet ist and in die Muffe 60

am Ende der Spindel 54 greift. In Folge dessen wird die

Spindel 54 mittels des Excenters 58 nach auswärts bewegt, während sie durch die Feder

67, welche über die Spindel geschoben ist, wieder

rückwärts gegen die Scheibe 27 getrieben wird und mit

ihren Kuppelklauen 63 in diejenigen 47 an den Drehspindeln greift.

Die Maschine ist so eingerichtet, daſs in dem Augenblicke, in

welchem ein Korkstück dem Messer gegenüber zu liegen kommt, das Excenter 58 den Hebel 59 nach der

Welle B zu schwingen läſst, so daſs durch Feder 61 die Kuppelklaue 63 in

diejenige 47 der Drehspindel eingreift. Ist dagegen der

Kork fertig geschnitten, so legt sich das Excenter 58

gegen den Hebel 59 und zieht die Spindel 54 nach auswärts, so daſs die Verbindung zwischen Klaue

63 und derjenigen 47

aufgehoben wird. Dies Spiel wiederholt sich bei der nächsten ruckweisen

Vorwärtsbewegung der Fangscheibe H.

Um Korke verschiedener Stärke zu schneiden, ist das Messer auf der

Welle A verschiebbar angeordnet.

Die Maschine zum Schneiden der Späne für Zündhölzer und

Zündholzschachteln von W. Eilig in London (*

D. R. P. Nr. 46162 vorn 29. März 1888) benutzt das bei Fournirschneidmaschinen

bekannte Schäl verfahren, bei welchem der zwischen den Spitzen einer Drehbank

eingespannte Holzblock von einem tangential an dasselbe gelegten Messer abgeschält

wird. Vor diesem Messer wirkt auf den Umfang des Holzblockes eine Anzahl auf einer

Welle sitzender Kreismesser ein, welche in den Holzblock Längseinschnitte in solchen

Entfernungen von einander und in einer Tiefe machen, welche der Breite und Stärke

des zu erzeugenden Spans entsprechen. Ein ferner vorgesehenes Kreismesser theilt die

Länge des Spans ab, so daſs der vom Langmesser abgeschälte Span gleich die

gewünschte Abmessung für die weitere Bearbeitung erhält.

Schutzvorrichtungen.

Revue générale des machines-outils, 1889 * 5,

veröffentlicht eine Kreissägenschutzvorrichtung von M.

Horn in Jungholz, welche in Fig. 67 und 68 abgebildet

ist. Die Einrichtung soll für Sägen verschiedener Durchmesser einstellbar sein und

besteht deshalb aus einer zweitheiligen Haube, deren beide Theile B und B1 in Schlitzen gegen einander verschiebbar sind, so

daſs die Haube gröſsere und kleinere Sägendurchmesser leicht umschlieſsen kann. Die

Verstellung beider Hälften erfolgt durch die vom Handrad M aus zu bewegende Schraube V. Die

Verstellung der Haube in der Höhe erfolgt mittels des als Zahnstange ausgebildeten

Hängebalkens D, der von der Zahnkurbel N aus verschoben und durch eine Sperrklinke F in der gewünschten Stellung gesichert wird.

Zum Schutz gegen Verletzungen durch die Messer an Abrichtehobelmaschinen soll die

Einrichtung von J. Bauer in Zeitz (* D. R. P. Nr. 47233

vom 30. Oktober 1888) dienen. Es soll besonders ein Schutz gegen die Verletzungen

geboten werden, welche durch Zurückschlage des Holzes beim Führen desselben erfolgen

können.

Diese Schutzvorrichtung besteht in der Hauptsache aus den Klappen

f (Fig. 69) und i über der Messerwelle m

der Hobelmaschine. Diese Klappen f und i befinden sich je auf einer der Achsen c und c1 drehbar, und letztere sind an Platte h gelagert. Platte h ist mittels Winkel n und a über dem Tisch b angebracht. Genannte Klappen f und i sind mittels Schrauben g, welche je durch ein Schlitzloch x derselben greifen, an den auf Achse c bezieh. c1 drehbaren Theilen r

verstellbar befestigt, um nach Lösen der Schrauben g

die Klappen f und i über

dem Tisch b, der Stärke des zu bearbeitenden Holzes

entsprechend, hoch bezieh. tief stellen zu können, wobei die Schrauben g in den Schlitzen x der

Klappen f und i gleiten.

In beiden Schenkeln der Winkel a befinden sich

ebenfalls Schlitze y und z, und zwar sind mittels Schrauben f, welche je

durch ein Schlitzloch y greifen, die Winkel n und die mit diesen verbundene Platte h an den Winkeln a

verstellbar und mittels Schrauben w, welche je durch

ein Schlitzloch z greifen, die Winkel a auf dem Tisch b der

Hobelmaschine verstellbar festgeschraubt. Es kann demnach Winkel n am Winkel a hoch und

tief und Winkel a bezieh. die ganze Schutzvorrichtung

auf dem Tisch b gegen die Hobelmesser m1 und wieder abwärts

gestellt werden, wobei die Befestigungsschrauben t und

u in den Schlitzen y

bezieh. z gleiten. Die Schlitze s in der Platte h, durch welche die Schrauben

v zum Befestigen letzterer auf dem Winkel n greifen, dienen dazu, um einen Winkel a näher nach dem anderen hin auf dem Tisch b stellen zu können, so daſs die Platte h über denselben hinaussteht, zum Zweck, die

Schutzvorrichtung auch beim Winklighobeln von Hölzern benutzen zu können, wobei der

zurückgestellte Winkel a gleichzeitig als Anlage der

Hölzer beim Transportiren derselben an den Messern vorüber dienen kann.

Auſserdem kann die ganze Schutzvorrichtung auch noch in der

Längsrichtung der Messerwelle m auf dem Tisch b verstellt werden, wobei die Köpfe der Schrauben u in der Prismanuth des Tisches b gleiten.

Auf den Achsen c und c1 befinden sich, um

dieselben gewunden, Federn d und d1, welche je mit einem

Ende gegen die Platte h und mit dem anderen Ende gegen

eine der Klappen f und i

sich derartig legen, daſs die Klappen f und i von diesen Federn und den auf Platte h angebrachten Arretirungen w in bestimmter Stellung gehalten werden. Die Klappen f und i sind so

einstellen, daſs das Holz dieselben beim Führen des letzteren auf dem Tisch b gegen die Messer w1 der Welle m in

gleicher Richtung, je um eine der Achsen c und c1 drehend, etwas

mitnimmt, dadurch die Federn d und d1 in Spannung kommen

und die in schräge Stellung gedrehten Klappen f und i auf das Holz drückend wirken. Die Klappe i ist mit einer drehbar gelagerten Walze k versehen, mit welcher dieselbe auf dem gegen die

Messer m1 zu lehrenden

Holz ruht, um die Führung zu erleichtern. Die Messer m1 werden von oben durch Platte h verdeckt und von beiden Seiten durch die Klappen i und f verschlossen

gehalten.

Die Klappen i und f drücken während des Bearbeitens des Holzes auf

letzteres in schräger Stellung und verhindern dadurch ein Zurückschlagen diesselben.

Nachdem das Holz die Klappen i und f durchlaufen hat, schnappen dieselben durch die darauf

wirkenden Federn d und d1 von dem Ende des Holzes herunter und

bis an ihren Hemmpunkt w zurück, wobei Klappe i die das Holz haltenden Finger des Arbeiters

zurückdrängt.

Fig. 70 zeigt

eine Schutzhaube für Hobelmaschinen, durch welche gleichzeitig eine sichere

seitliche Abführung der erzeugten Späne ermöglicht wird. Die Einrichtung ist der Sächsischen Stickmaschinenfabrik in Chemnitz (* D. R.

P. Nr. 46342 vom 24. Juni 1888) patentirt.

Die Schutzhaube mit Spanfänger und Ableiter besteht aus einer vor,

über oder unter der Messerwelle A, je nach Lage

derselben angeordneten Haube B, welche bei mit

Spanbrechern versehenen Messerwellen am zweckmäſsigsten mit diesem verbunden wird.

Diese Haube lenkt die Späne, den Staub, Holzstückchen u.s.w. in bestimmter Richtung

ab und fängt sie in dem spiralförmig eingebogenen Theil auf, der sich nach einer

Seite (oder nach beiden Seiten, von der Mitte aus) erweitert und so eine (bezieh.

zwei) schiefe Flächen bildet, auf welcher die Späne u.s.w. fortgleiten, bis sie

seitlich heraus in untergestellte Gefäſse oder eine Abzugsleitung vom Exhaustor o.

dgl. fallen.

Tischlerwerkzeuge.

Eine äuſserst leichte eiserne Handhobelform bringt die

Firma Tower and Lyon in New York einer Meldung des Technikers 1889 zufolge in den Handel (Fig. 71). Auf der Bahn

A sitzt der Messerträger B, von welchem aus der hölzerne Handgriff C

abzweigt, während zur Stütze für die linke Hand des Arbeiters der Knopf D dient. Das Messer ist durch eiserne Klemmbacken

gehalten und mittels Schraube fein einstellbar.

Der Ziehklingenhobel von J. C. Konopka in Schwetz (* D.

R. P. Nr. 46033 vom 13. December 1887)

besteht aus zwei mit Handgriffen versehenen

Seitenwänden b (Fig. 72), welche durch

zwei schräg stehende Traversen d und e mit einander verbunden sind. In der Mitte der einen

Traverse d ist eine Schraube f angeordnet, welche in d ihre Mutter findet

und mit ihrem unteren Ende drehbar mit einer Platte g

verbunden ist, welche lose zwischen den Traversen, d

und e angeordnet ist und von der einen Seitenwand bis

zur anderen reicht. Zwischen die Platte g und die

Traverse e wird die Ziehklinge h mit Hilfe der Schraube f eingeklemmt. In

dem unteren Theil der Seiten wände b sind vor und

hinter den Traversen de Walzen t und k gelagert, welche mit einem ziemlich

dicken Gummiüberzug versehen sind. Der Ueberzug der Walze i reicht fast über die ganze Länge der Walze, der Ueberzug der Walze k indessen bildet nur einen schmalen, in der Mitte der

Walze aufgesetzten Ring. Um die Ziehklinge h in den

Hobel einzusetzen, stellt man denselben mit den Walzen ik auf eine ebene Platte, läſst die Ziehklinge in den Schlitz zwischen e und g hineingleiten,

drückt dann den Hobel mit der einen Hand leicht nach unten und schraubt mit der

anderen Hand die Schraube f fest. Das Abwärtsdrücken

des Hobels hat den Zweck, die Ziehklinge etwas höher einzustellen als die Oberkante

der Walzen i und k, so

daſs man beim Gebrauch des Hobels auf denselben drücken muſs, um die Ziehklinge auf

die zu bearbeitende Fläche wirken zu lassen, während beim Zurückziehen des Hobels,

welches ohne Druck erfolgt, die Ziehklinge mit der zu bearbeitenden Fläche gar nicht

in Berührung kommt.

Die gebräuchlichen Bohrwinden, bei

welchen die Befestigung des Bohrers mittels einer Schraube erfolgt, haben den

Uebelstand, daſs der Bohrer beim Anziehen der Schraube mehr oder weniger in eine zur

Achse der Bohrwinde schiefe Stellung gedrückt wird, weil sich das in der Höhlung der

Bohrwinde steckende flache oder auch kantige Ende des Bohrers verjüngt und der Druck

der Schraube auf dasselbe nur von einer Seite wirkt.

Diesen Uebelstand zu vermeiden, d.h. es zu ermöglichen, den Bohrer unabhängig von

seiner Stärke stets genau in der Achse der Bohrwinde zu befestigen, ist der Zweck

der Construction von F. A. Arnz in

Remscheid-Vieringhausen (* D. R. P. Nr. 45933 vom 1. Juli 1888).

Um den Kopf a (Fig. 73 und 74) der

Bohrwinde A ist ein verschiebbarer Rahmen b angeordnet, in welchem zwei gegen einander gerichtete

Schrauben c und d

befestigt sind, von denen die erstere fest, die letztere mittels eines Griffes e drehbar ist. Der Rahmen verschiebt sich, wie aus der

Zeichnung ersichtlich, in der Richtung dieser Schrauben, welche sich dabei in der

Löchern g und h frei hin

und her bewegen. Die Führung erhält der Rahmen theils durch die letzterwähnten

Schrauben, theils durch die äuſseren Seitenflächen des Kopfes a, auſserdem ruht derselbe mit seinen unteren Flächen

noch auf dem scheibenförmigen Ansatz i. Die Schraube c

ist so eingestellt, daſs sie in der gezeichneten äuſsersten Stellung des Rahmens

nach links n wenig in die Einstecköffnung des Körpers

a hineinragt, in der äuſserste Stellung nach rechts

jedoch bis zur Mitte der Oeffnung reicht.

Wird ein schmaler Bohrer in die Höhlung eingesteckt und die

Schraube d rechts umgedreht, so geht dieselbe nur so

weit hinein, bis sie die Fläche des Bohrers berührt; alsdann wird sie durch den

Widerstand, den sie findet, aufgehalten, und veranlaſst den Rahmen, mit der Schraube

c die entgegengesetzte Bewegung zu machen, so

lange, bis die letztere Schraube gleichfalls den Bohrer berührt, worauf sich nunmehr

gleichzeitig beide Schrauben fest gegen den Bohrer pressen.

Zum Drehen von Schraubengängen wird von E. Cutlau in Everleigh House, Middlesex, England (* D.

R. P. Nr. 46381 vom 26. Juni 1888) folgendes in Fig. 75 und 76

dargestellte Werkzeug vorgeschlagen.

Zwei Handgriffe bc sind bei d drehbar mit. einander verbunden und mit Zwiefach

gegabelten Armen ef ausgestattet. Der Arm e trägt ein drehbares Führungsstück g, welches unter beliebigem Winkel mit Bezug auf die

Längsachse des Werkzeuges mittels einer Mutter h

gestellt werden kann. Dieses Führungsstück ist an seiner oberen Fläche ausgehöhlt,

um gegen die Fläche des mit spiralförmigen Einschnitten o zu versehenden Gegenstandes, z.B. eines Stückes Holz n, gelegt zu werden. Eine Rolle t ist in dem Führungsstücke g angebracht, um

die zwischen letzterem und dem Holze herrschende Reibung zu vermindern. In dem Arm

f lagert eine mit einem Führungsblatte k versehene Rolle j und

hinter dieser das eigentliche mittels einer Schraube l1 einstellbare Schneidmesser, dessen

Querschnitt der Form des herzustellenden Einschnittes entspricht. Parallel zu dem

Blatte k ist eine Hilfsführung m angebracht. Das Blatt k hält in Verbindung

mit der Führung g das Messer ohne Rücksicht auf seine

Gestalt in der richtigen Lage zu dem zu bearbeitenden Gegenstände, auch dient das

Blatt k dazu, die Tiefe des Einschnittes zu regeln.

Das zwischen Drehbankspitzen gespannte, auf den richtigen

Durchmesser gedrehte Holz n wird mit dem Werkzeuge so

verbunden, daſs es zwischen die Führung g und die Rolle

j mit Blatt k zu

liegen kommt, nachdem die Führung g vorher die nöthige

Winkelstellung empfangen hat. Sobald das Holz n in

Drehung versetzt wird, veranlaſst das in das Holz winkelig zu seiner Achse

einschneidende Blatt k das Werkzeug, vorwärts zu gehen;

da nun das Messer so zu dem Holz eingestellt ist, daſs es schneidet, so wird durch

das Werkzeug der spiralförmige Einschnitt o

hervorgebracht. Die Hilfsführung m gleitet hierbei in

dem vorher gebildeten Einschnitt, um das Werkzeug in seiner Arbeit zu

unterstützen.

Tafeln