| Titel: | Neuerungen an Oefen für verschiedene gewerbliche Zwecke. |

| Autor: | W. Koort |

| Fundstelle: | Band 275, Jahrgang 1890, S. 49 |

| Download: | XML |

Neuerungen an Oefen für verschiedene gewerbliche

Zwecke.

(Schluſs des Berichtes Bd. 273 S.

447.)

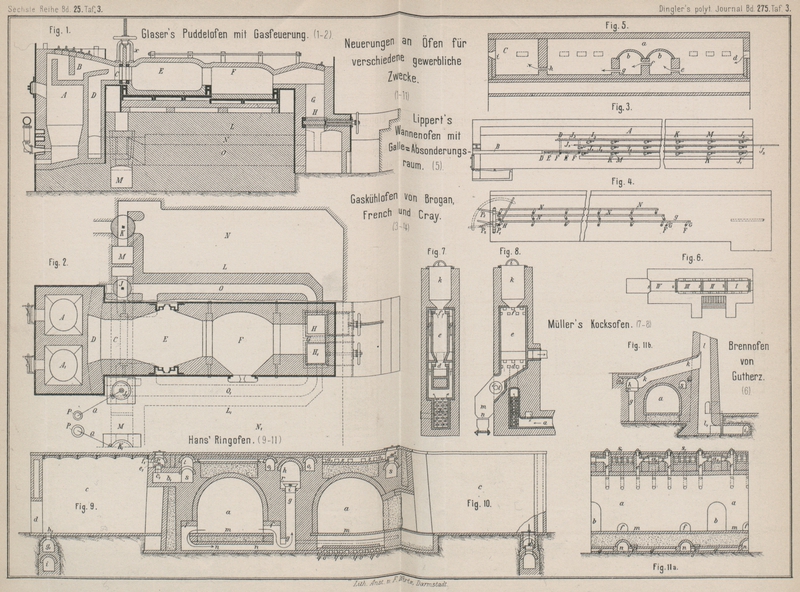

Mit Abbildungen auf Tafel

3 und 4.

Neuerungen an Oefen für verschiedene gewerbliche

Zwecke.

An dem in Fig.

1 im Längsschnitt und in Fig. 2 im Grundriſs

dargestellten Puddelofen mit Vor- und Arbeitsherd sind direkt zwei

Schachtgeneratoren AA1

angebaut, welche mit kaltem oder erhitztem Gebläsewind betrieben und mit Koks u.s.w.

beschickt werden. Durch schmale Schlitze oder Züge treten die Gase aus den

Generatoren in einen Reinigungsraum B, in welchem sich

eine bedeutende Menge Flugstaub ablagert, den man von Zeit zu Zeit durch seitlich

angebrachte Thüren während des Betriebes entfernen kann.

Aus dem Reinigungsraume strömen die Gase durch einen kurzen Zug C dem Ofen zu und vereinigen sich unmittelbar beim

Austritte aus der schlitzförmigen Oeffnung des Zuges C

mit der durch den Kanal D zugeführten heiſsen

Verbrennungsluft, streichen über den Arbeitsherd E und

Vorherd F des Ofens hin und ziehen von da durch den

Fuchs G und je nach der Einstellung der Schieber HH1 und der Hähne JK bezieh. J1

K1 durch den einen oder

anderen der beiden Wärmespeicher LL1 zur Esse M (vgl. D.

R. P. Nr. 45654 vom 20. December 1887, Glaser).

Die zur Erhitzung der Verbrennungsluft dienenden Wärmespeicher LL1 sind zu beiden

Seiten des Ofens unter der Hüttensohle angeordnet. Abwechselnd gehen die Abgase

durch den einen derselben und heizen diesen, während die Verbrennungsluft durch den

anderen vorher erhitzten Wärmespeicher zieht und dort auf 800° C. erwärmt wird.

Den Gasen wird ihr Weg durch zwei Schieber HH1 angewiesen, welche in dem zweitheiligen Fuchs G angebracht sind.

Die Schieber HH1, aus

Thonplatten bestehend, bewegen sich zwischen gekühlten Rahmen. Abwechselnd ist ein

Schieber geöffnet, der andere geschlossen.

Jeder Wärmespeicher L(L1) besteht aus dem in bekannter Weise mit Steinen

ausgesetzten Regenerator N(N1) und dem ebenfalls geheizten Kanal O(O1).

Zur Umsteuerung der abziehenden Gase bezieh. der zugeführten Verbrennungsluft dienen

vier aus feuerfestem Material hergestellte Einweghähne JK und J1

K1 welche indessen auch

durch Schieber, Ventile oder Klappen bezieh. Thüren ersetzt werden können.

Beim Austritt aus dem Ofen fallen die Gase in den Fuchs G und theilen sich hier.

Der gröſsere Theil streicht durch den Regenerator N, der

Rest durch den Feuerkanal O des Wärmespeichers L. Die Hitze der Abgase wird hierbei fast vollkommen

aufgespeichert; denn die Gase gehen mit einer Durchschnittstemperatur von nur 250° C. in die

Esse ab. Die Abführung der Gase zur Esse M erfolgt

durch die Einweghähne J und K.

In dem anderen Wärmespeicher L1 wird gleichzeitig die gepreſste Verbrennungsluft erhitzt. Dieselbe

strömt durch den gröſseren Einweghahn K1 an der kältesten Stelle des Regenerators N1 ein, tritt an der

heiſsesten Stelle desselben aus und in den hocherhitzten Kanal O1, um von da durch den

Schlitz des zweiten kleinen Einweghahnes J1 dem Vereinigungspunkte von Generatorgas und

Verbrennungsluft mittels Kanal D zugeführt zu

werden.

Die Stellung der beiden Hähne eines jeden Wärmespeichers ist während des

Ofenbetriebes die gleiche und um 90° verschieden gegen die der Hähne des anderen

Wärmespeichers.

Um die Feuerführung bezieh. die Winderhitzung zu ändern, erhalten die Schieber im

Fluſskanale die umgekehrte Stellung und werden auch beide Hahnpaare um 90°

verstellt.

Die vier durch an Hebeln Q sitzende Gegengewichte P entlasteten Hähne werden nämlich von Hand aus durch

ein Hebelsystem gleichzeitig um ein Weniges aus ihren Gehäusen gehoben (gelüftet),

dann durch ein zweites Hebelsystem sofort um 90° gedreht und endlich durch

Nachlassen des ersteren Hebelsystems wieder gesenkt. Die ganze Operation des

Umsteuerns erfolgt in äuſserst kurzer Zeit.

Bei Auſserbetriebsetzung des eigentlichen Ofens, z.B. wegen kleiner Reparaturen oder,

wenn eine oder einige Schichten ausfallen, kann man die Wärmespeicher LL1 mit geringem

Breunstoffaufwande weiter heizen, so daſs dieselben bei Wiederinbetriebsetzung des

Flammofens heiſs sind.

Zu diesem Behufe schlieſst man einen etwa hierfür vorgesehenen Schieber X (Fig. 1), welcher aus

feuerfestem Material besteht bezieh. sperrt durch geeignete Vorrichtung Zug C gegen den Ofen ab und läſst die Generatorgase,

nachdem die Einweghähne entsprechend verstellt und die Fuchsschieber HH1 bis auf ein Minimum

geschlossen sind, durch den Luftkanal D in beide

Wärmespeicher eintreten, wo sie mit dem kleinen, durch den Fuchs einströmenden

Luftquantum verbrennen.

Um die Leistung von Glaskühlöfen zu vermehren, ohne ihre Länge oder ihre Oberfläche

wesentlich zu vergröſsern, werden nach dem D. R. P. Nr. 46481 vom 20. Juli 1888 (Brogan, French, Craig) in den Oefen A drei oder mehr etagenförmig angeordnete

Auflageflächen für die zu kühlenden Glastafeln angebracht. Dieselben bestehen aus je

einem feststehenden Stangenrost I1

I2

I3 (Fig. 3) und einem

zugehörigen Schieberost J1

J2

J3

, welcher letztere auf den an Hebelarmen befindlichen

Rollen K verschoben und zugleich mittels

Verbindungsstangen N und Handhebels P1

P2

P3 (Fig. 4) höher oder tiefer

gestellt, d.h. über oder unter die Stangen des festen Rostes gebracht werden kann.

Gleichzeitig ist ein für sämmtliche vorhandenen Etagenroste einstellbarer Elevator D vorhanden, welcher aus einem Rahmenwerk von Stangen besteht, das auf den

Hebelarmen E ruht. Diese Hebelarme sind an Kreuzstangen

F befestigt, welche sich durch die Ofenseite

erstrecken und an ihren Enden Arme G haben, an denen

eine Verbindungsstange g befestigt ist, deren anderes

Ende nahe der Ausgangsthür des Ofens mit einem Handhebel H (Fig.

4) verbunden ist, durch welchen das Heben und Senken des Elevators bewirkt

wird. Der Handhebel H bewegt sich in einem Quadranten,

in welchem er für die eine der drei Lagen eingestellt werden kann, d.h. in die

Normallage, bei welcher der Elevatorrost in einer Linie mit dem untersten Rost des

Ofens ruht; in die Mittellage, bei welcher der Elevator in oder über der Linie des

zweiten Rostes ruht, und in eine dritte Lage, bei welcher der Elevator dicht über

die Linie des obersten Rostes gehoben wird, wie in Fig. 3 mit punktirten

Linien angedeutet. Auf diese Weise kann die Glasplatte, sobald sie von der Bank B auf den Elevator geschoben wird, mittels des

Handhebels H, durch welchen der Elevator bewegt wird,

in eine passende Lage zu einem der drei Roste gebracht werden.

Oswald Lippert in Bunzlau bringt bei Wannenöfen einen

oder mehrere in den Schmelzraum a (Fig. 5) hineingebaute

verdeckte Galleabsonderungsräume b an, in welchen die

Glasgalle ohne Unterbrechung des Schmelzprozesses ausgeschieden wird.

Der Betrieb stellt sich folgendermaſsen: Das Material wird bei d in den Raum a

eingeführt. Die neuen Auflagen verdrängen die schon halb geschmolzene Masse der

Pfeilrichtung nach durch ef in die Räume b. Da nun bekanntlich die Glasgalle sofort nach oben

steigt, sobald die Flamme keinen Einfluſs ausübt und die Temperatur etwas

herabgedrückt ist, sondert sich dieselbe hier ab und kann leicht abgelassen werden.

Nachdem die Glasmasse in b von der Glasgalle gereinigt

ist, tritt dieselbe bei g in den Schmelzraum a hinüber, in welchem die sogen. Blankschmelze

vollzogen wird, um bei h in den Verarbeitungsraum G zu gelangen und bei i

verarbeitet zu werden (D. R. P. Nr. 45063 vom 13. Mai 1888).

Oscar Gutherz in Alt-Rohlau bei Karlsbad, Böhmen,

benutzt nach dem D. R. P. Nr. 44990 vom 17. September 1887 zum Einbrennen von Farben

und Gold auf Porzellan-, Thon- und Glaswaaren eine Tunnelmuffel (Fig. 6), welche durch fünf

Fallthüren in vier von einander getrennte und beliebig wieder zu vereinigende

Kammern eingetheilt ist.

Die Kammer II ist diejenige, in welcher die Hochglut zum

Garschmelzen der Farben erzeugt wird. Dieselbe wird auf vier Seiten durch die

Vorfeuerung (Staffelrost) durch Kanäle vom Feuer umgeben. Auf einer Seite befindet

sich eine Platte aus Glas oder Flimmer zur Beobachtung des Fortschrittes im

Brand.

Kammer I hat durch entsprechende Kanäle ebenfalls eine,

aber schwächere Erwärmung und dient zum Anwärmen.

Kammer III ist die erste Abkühlkammer und Kammer IV die zweite Abkühlkammer.

Je nach Bedarf und gemäſs der Natur der zu schmelzenden Gegenstände kann natürlich

eine gröſsere Anzahl von Anwärm- und Abkühlkammern angebracht werden, die natürlich,

je weiter sie sich vom Feuerherd entfernen, eine um so geringere Wärme haben.

Durch diese Einrichtung soll man also in den Stand gesetzt werden, das Brenngut von

einer Kammer in die andere schieben und so den verschiedenen Brennstadien vorn

Anwärmen bis zum Abkühlen aussetzen zu können.

Franz Fürst Lobkowitz in

Schloſs Krimic bei Pilsen macht nach dem D. R. P. Nr. 46758 vom 28. September 1888

den Vorschlag, die Herstellung von Ringöfen zum Brennen von Ziegeln u. dgl. dadurch

billiger zu gestalten, daſs die Ringofenkammern und Rauchkanäle nicht aus fertigem Baumaterial errichtet, sondern in

das Erdreich versenkt, d.h. eingegraben werden, wobei das ausgehobene Material

sofort zu Ziegeln geformt werden kann. Die ausgegrabenen Räume, welche die Kammern

und Rauchkanäle bilden, werden mit frischen, trockenen oder ausgebrannten Ziegeln

eingewölbt und hierauf mit den bekannten, für den Betrieb von Ringöfen

erforderlichen Einrichtungen ausgestattet.

Fig. 7 und

8 stellen

einen Koksofen dar, für welchen H. Müller in Morsbach

bei Aachen ein D. R. P. unter Nr. 48945, gültig vom 27. Juli 1888, erhalten hat. Der

Ofen dient zur Verkokung von sogen. Boulets, rundlichen Körpern von Nuſs- bis

Faustgröſse, welche aus Feinkohle und Steinkohlenpech durch Pressen hergestellt

sind. Der Erfinder benutzt zum Verkoken ein Gas, welches nur so viel freien

Sauerstoff enthält, als es zur Verbrennung desselben nothwendig ist, und läſst die

Flamme durch ein in einem senkrechten oder stark geneigten Kanal enthaltenes

Haufwerk jener Boulets hindurchstreichen, bis diese dadurch von ihrem Gehalte an

flüchtigen Bestandtheilen befreit sind.

Das genannte Gas (Generatorgas u.s.w.) wird zunächst in den Kanal a des Verkokungsofens eingeführt, wo durch Spalten im

Gewölbe des Kanals regulirbare Verbrennungsluft hinzutritt. Beide vereint

durchstreichen dann den Wärmespeicher c, um aus diesem

durch andere Kanäle und eine Anzahl seitlicher Einströmungsöffnungen bei d in den Ofenschacht e zu

gelangen, jenen Raum, welcher mit den zu verkokenden Eierbriquettes gefüllt gehalten

wird. Nach Durchstreichung einer Säule derselben verlassen die abgekühlten

Verbrennungsproducte, beladen mit Destillationsproducten, den Schacht bei f durch seitliche Oeffnungen, durchstreichen die Kanäle

y und gelangen dann zum Schornstein oder finden zu

Heizzwecken Verwendung.

Die zu verkokenden Körper werden zunächst in den mit Wasserverschluſs i versehenen Vorrathstrichter k eingefüllt und gelangen aus diesem in demselben Maise nach e, wie sie aus letzterem Raume unten durch Walze l oder eine ähnliche Vorrichtung zunächst nach dem

Blechkasten m abgezogen und dann von hier durch

Oeffnung n nach untergeschobenen Wagen verfüllt

werden.

Christian Hans in Barmen hat eine Neuerung an Ringöfen

zum Brennen von Kalk, Ziegelsteinen u.s.w. vorgeschlagen (D. R. P. Nr. 48460 vom 6.

September 1888). Der Erfinder bezweckt, die Feuchtigkeiten, welche sich theils bei

dem Bau des Ofens im Boden vorgefunden oder welche eventuell später wieder

hinzugekommen, unschädlich zu machen und ferner, die ausgenutzten Heizgase sowie die

Wärme des sich abkühlenden Materials zu verwenden.

Das Trocknen der Ofensohle m (Fig. 9 und 10) erfolgt in der Weise,

daſs die Rauchgase, sowie die Ofenwärme von den wagerechten Rauchkanälen n durch besondere Kanäle o

u.s.w. in die Entfeuchtungskanälchen q eindringen, die

Feuchtigkeiten verdunsten und diese dann vermöge der Rauchgase durch die senkrechten

Kanäle g nach dem Hauptsammelkanal h bezieh. durch den Kanal k (Fig.

11) in den Kamin l angesaugt werden. Das in

den Trockenkammern c auf Gerüsten aufgestapelte

Material wird in folgender Weise angetrocknet bezieh. die darin enthaltene

Feuchtigkeit entfernt:

Die hierzu nöthige Wärme wird zunächst dem äuſseren Schmauchkanale s entnommen, in welchen die Wärme des sich abkühlenden

Materials oder die verbrauchten Heizgase, mit oder ohne frische Luft gemengt, in

einer unten beschriebenen Weise hineingelangten.

Von s wird dieses Wärme enthaltende Gasgemisch durch den

Zweigkanal b1 (Fig. 9) und das

Ventil c1 in den oberen

Kanal d1 der

Trockenkammer geführt, aus welchem es durch Oeffnungen f1 in der vorderen Wand e1 von d1 in die Trockenkammer

c selbst gelangt, um quer durch dieselben durch

Oeffnungen h1 in der

d1

gegenüberliegenden Bodenfläche in getrennte Kanäle g1 zu treten und dann durch Ventile nach dem rings um

den Ofen laufenden Kanal i1 in einen Nebenkamin oder auch in den Hauptkamin l abgeführt zu werden. Beide Kamine können überhaupt zu beiden

vorliegenden Neuerungen, auſser zu dem Hauptzwecke des Ofens, einzeln allein oder

gemeinsam benutzt werden. Die wärmeführenden Gase gelangen nach s durch Oeffnungen in die einzelnen Theilkanäle t1

, von wo dieselben durch Kanälchen s1 aus dem inneren,

ebenfalls durch Schieber in einzelne Abtheilungen zu trennenden, ringsum laufenden

Schmauchkanal o1 kommen

(Fig. 9),

oder sie kommen durch x (Fig. 10), den Sammelkanal

a1 bezieh. aus den

in denselben mündenden Kanälchen z direkt durch die mit

z in Verbindung stehenden Füllschächte aus dem

Brennraume a.

Die frische Luft nach s führt man durch Kanäle q1 (Fig. 11) zunächst in den

inneren Schmauchkanal o1, von wo dieselbe, wie vorher beschrieben, durch die Kanäle s1 nach s gelangen kann.

Man hat es in dieser Weise durch die verschiedenen Kanäle und Ventile vollständig in der Hand,

das nach c geführte Gasgemisch mehr oder weniger warm

und mit mehr oder weniger frischer Luft zum Antrocknen des daselbst aufgestapelten

Materials zu benutzen.

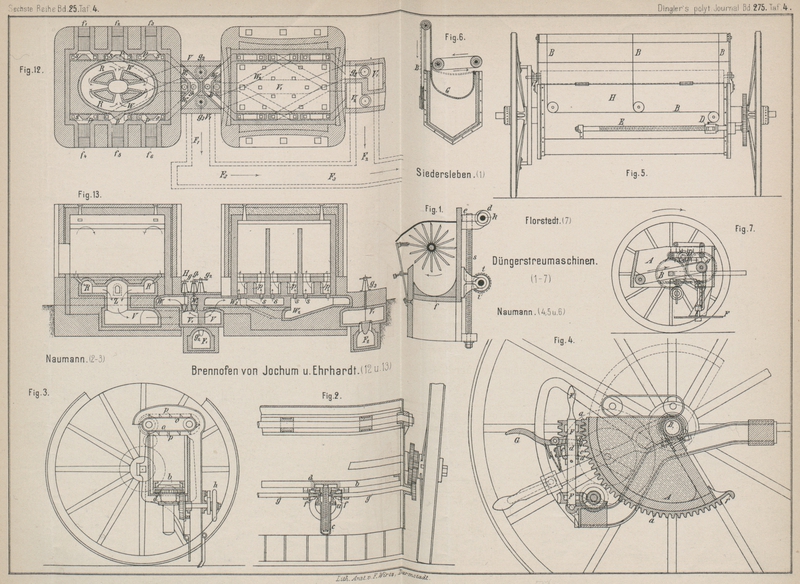

Dr. P. Jochum und Th.

Ehrhardt in Ottweiler haben eine Neuerung an Brennöfen erdacht, welche die

unter Nr. 39797 patentirte Ofenanlage (vgl. D. p. J.,

1888 270 289) für continuirlichen und intermittirenden

Betrieb unter vollkommener Ausnutzung der Feuergase gleich gut verwendbar machen

soll.

An den Langseiten liegen einander gegenüber die Feuerungen f1 bis f6 (Fig. 12).

Jede Feuerung besteht aus Plan- und Treppenrost, jeder Aschenfall ist verschlieſsbar,

um die Luftzufuhr beschränken zu können. Mitten hinter jeder Feuerung sind

Zungenpfeiler p aus bestem feuerfesten Material, durch

welche der Feuerkanal in zwei Schächte ss gespalten

wird, und diese steigen hinter den Feuerwänden bis unter das Gewölbe des Ofens auf.

Die Feuergase werden dann aus dem Ofen durch mehrere in der Sohle vertheilte

Oeffnungen abgesaugt.

Die Abzugsöffnungen münden sämmtlich in einem unter der Sohle liegenden Ringkanal R, in welchem die abziehenden Gase gesammelt werden, um

dann durch Schlitze dem Rauchschachte Z zuzuströmen.

Die im Ringkanale zur Ruhe kommenden Feuergase setzen hier Flugasche u.s.w. ab, ehe

sie durch den Rauchschacht Z und Uebergangskanal V dem nächsten Ofen zuströmen. Dieses Ueberleiten von

V nach den Zuführungskanälen W2

W3 des zweiten Ofens

wird mittels der Ventile g (Fig. 13) bewirkt.

Die Kanäle W2

W3 sind vollständig von

einander getrennt. Von jedem derselben zweigt wieder ein Kanal ab, der die heiſsen

Verbrennungsgase des ersten Ofens bezieh. die durch den Einsatz des vorangehenden

Ofens vorgewärmte Verbrennungsluft dem zweiten Ofen zuführt, indem jene Feuergase

oder die erwärmte Verbrennungsluft durch die Schächte ss mit den Verbrennungsgasen des Feuers des zweiten Ofens direkt gemischt

werden. Hierdurch wird die vollständige Verbrennung gleich hinter dem Rost bewirkt.

Es ist auf diesem Wege auch zu ermöglichen, daſs das auf den glühenden Rost

aufgegebene Brennmaterial bei geschlossenem Aschenfall entgast und das erzeugte Gas

im Ofen verbrannt wird, ehe die letzte Ausnutzung des Brennmaterials durch direkte

Luftzuführung unter den Rost erfolgt. Bei solchem Verfahren würden die Feuerungen

als Gasgeneratoren wirken. Durch die in die Kanäle W2

W3 eingebauten Ventile

ist es dem Brenner in die Hand gegeben, das Feuer in den Ecken nach eigenem Willen

zu reguliren.

Der Arbeitsvorgang im zweiten Ofen entspricht demjenigen im ersten Ofen. Die Kanäle

V und V1 legen sich in Mäander-Form an einander. Hierdurch

soll sich schon bei drei Oefen ein continuirlicher Betrieb ermöglichen lassen,

indem das Feuer in gerader Linie von einem Ofen zum anderen vorwärts und auf

demselben Wege rückwärts geführt werden kann. Soll dann ein Ofen, z.B. der zweite,

ausgeschaltet werden, so zieht man das in die Sohle des mäanderförmigen

Uebergangskanals eingebaute Rauchventil g2

, schlieſst dagegen durch Ventile gg1 die Kanäle W2 und W3 ab und leitet so die

Feuergase durch den zwischen beiden Oefen unterhalb VV1 liegenden Fuchskanal F1 dem Hauptrauchkanal

F3 und dann direkt

dem Schornstein zu, oder letzterer Kanal wird durch einen Schieber abgesperrt und

die Feuergase werden so gezwungen, durch Kanal F2 und dessen geöffnetes Ventil g3 in den

Uebergangskanal V1 und

zum dritten Ofen zu treten.

Die Anlage der Fuchskanäle F ist unter dem Trockenboden

für die Waare gedacht.

Der Patentanspruch für die vorstehend beschriebene Ofenanlage hat die folgende

Fassung:

„Ein Ofensystem für intermittirenden oder continuirlichen Betrieb, bei welchem

die unter der Sohle eines Ofens gesammelten Feuergase bezieh. die durch den

Einsatz vorgewärmte Verbrennungsluft mittels mäanderförmig hinter einander

gelegter Uebergangskanäle VV1

V2, sowie hieran

sich anschlieſsende, an die Feuerungen jedes Ofens führende Vertheilungskanäle

WW so von einem Ofen zum anderen geleitet

werden, daſs das Feuer stets in geraden Linien vorwärts oder rückwärts geführt

und schon bei drei Oefen continuirlicher Betrieb ermöglicht wird.“

W. Koort.