| Titel: | Neuerungen an Eis- und Kühlmaschinen; von Prof. Alois Schwarz in M.-Ostrau. |

| Autor: | Alois Schwarz |

| Fundstelle: | Band 275, Jahrgang 1890, S. 97 |

| Download: | XML |

Neuerungen an Eis- und Kühlmaschinen; von Prof.

Alois Schwarz in M.-Ostrau.

(Fortsetzung des Berichtes S. 1 d.

Bd.)

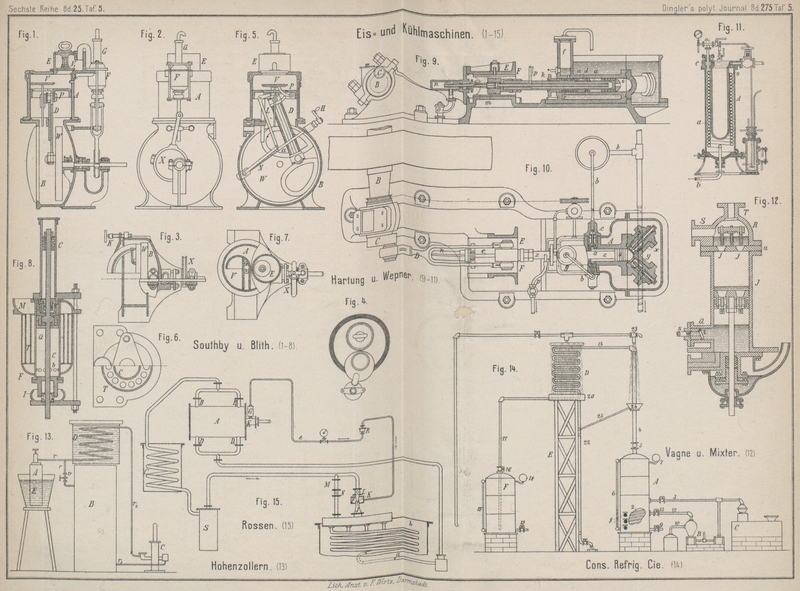

Mit Abbildungen auf Tafel

5 und 6.

Neuerungen an Eis- und Kühlmaschinen.

II. Vacuum-Kühlmaschinen.

An dieser Art von Kühlmaschinen sind nur wenige Neuerungen zu verzeichnen; zunächst

die in Fig. 1

bis 8 Taf. 5

dargestellte und nachstehend beschriebene Vacuum-Eismaschine von Southby und Blüh.

Bei derselben bildet der Cylinder A mit dem Kolben P eine einfach wirkende Dampfpumpe, welche durch das

einseitig belastete Kurbelschwungrad W angetrieben

wird. Letzteres sitzt auf einer Welle, die in beliebiger Weise mit einer

Transmission verbunden sein kann. Wie ersichtlich, bewegt sich die Kurbel W in einem Gehäuse B.

Dieses bildet mit dem Raume des Cylinders A unter dem

Kolben P den Vacuumraum, ist daher vollkommen luftdicht

abgeschlossen und namentlich an der Durchlaſsöffnung für die Antriebswelle mit guter

Dichtung versehen. Der Kolben saugt den Dampf beim Niedergange durch das Ventil V aus dem Eiskessel, welcher nicht mitgezeichnet ist

und durch eine Rohrleitung mittels des Rohrstutzens zwischen Cylinder A und Gehäuse B mit dem

Vacuumraume in Verbindung steht. Beim Aufgange drückt der Kolben den angesaugten

Dampf durch das Auslaſsventil V1 im Kasten E und in

den Condensator F, von wo er als Wasser und gemeinsam

mit der Luft, welche etwa in die Maschine gelangt ist, herausbefördert wird. Die

hierbei erforderliche zweite Pumpe G erhält von der

Antriebswelle durch ein Excenter ihre Bewegung. Um beim Beginne der Arbeit der

Maschine die eingeschlossene Luft aus derselben herauszuschaffen, muſs das Ventil

V eine Zeit lang auſser Thätigkeit bleiben, d.h. es

muſs Communication zwischen den beiden Räumen des Cylinders über und unter dem

Kolben bestehen, so daſs die Pumpe des Condensators allein wirkt: denn so lange noch

Luft in gröſserer Menge in der Maschine ist, würde eine kolossale Kraft erforderlich

sein, um den groſsen Kolben hoch zu bringen, da über demselben Compression

stattfindet. Zu diesem Zwecke ist die Vorrichtung H, N,

L vorgesehen. Sobald man die Handkurbel H in

der einen Richtung dreht, schiebt sich der Hebel N an

der schräg liegenden Schraubenspindel empor und veranlaſst den Winkelhebel L zu verhindern, daſs sich das Ventil V beim Spiele des Kolbens auf seinen Sitz legt. In Fig. 6 und 8 ist die

Luftpumpe G und der Condensator F in gröſserem Maſsstabe gezeichnet. Das Dampfrohr vom Kasten E mündet bei M und der

Dampf tritt durch die Röhren T, welche von Wasser

umspült werden, durch Löcher b in die Pumpe und wird

durch die beiden Kolben fortgedrückt. Nach dem Gesagten ergibt sich der

Arbeitsvorgang wie folgt: Die Luftpumpe G schafft

zunächst die sämmtliche

Luft aus der Maschine und das Vacuum füllt sich mit Wasserdampf. Nach Freigabe des

Ventils V comprimirt der Kolben bei jedem Aufgange den

oberhalb befindlichen Dampf und drückt ihn nach E.

Damit bei dieser Compression sich der Dampf nicht bereits im Cylinder zu Wasser

verdichtet, haben die Erfinder im oberen Theile des Cylinders A eine Dampfheizung angebracht, welche in Form eines

Schlauches um denselben geht. Dadurch wird der Dampf auf einer Temperatur erhalten,

welche die Wasserbildung verhindert. Erst in dem Condensator findet die Verdichtung

zu Wasser statt. Die Eisbildung tritt bei der beschriebenen Maschine nach wenigen

Minuten ein.

Eine andere neuere Vacuum-Kühlmaschine ist die unter D. R. P. Nr. 38733 vom 22.

Oktober 1885 patentirte von Julius Csete in Birmingham,

welche im Wesentlichen den bekannten Vacuummaschinen von Windhausen ähnlich construirt ist, und bei welcher gleichfalls eine

Salzlösung abgekühlt wird, in welche die Gefrierzellen eingehängt werden.

III. Compressionsmaschinen.

Eine neue Construction von Compressionspumpen für hoch

gespannte flüchtige Dämpfe, hauptsächlich für Ammoniak und Kohlensäure, und zwar zum

Zwecke der Kälteerzeugung, haben sich die Ingenieure C.

Hartung und L. Wepner, früher in Nordhausen,

jetzt in Magdeburg, patentiren lassen (D. R. P. Nr. 38477 vom 9. December 1885).

Diese Pumpe besitzt eine selbsthätig und stetig wirkende Kühlung für die innere

Kolbenstange und den Kolben, sowie eine Absaugevorrichtung, mittels welcher die

Undichtigkeiten des Kolbens und der Stopfbüchse in der Weise unschädlich gemacht

werden, daſs die dadurch sonst verloren gehenden Gase ohne jeden Verlust der

Saugleitung wieder zugeführt werden.

In der Zeichnung Fig.

9 und 10 ist die Compressionspumpe im Aufriſs und im Grundriſs dargestellt.

Dieselbe besteht aus einem Cylinder A, welcher ein

Saugventil x und ein Druckventil y besitzt, und dessen Kolben s von der Hauptwelle B aus durch die Kurbel

C und die Pleuelstange D bewegt wird, wobei die Kolbenstange z

mittels des Kreuzkopfes E in der Gleitbahn F geführt wird. Der Kolben ist für die

Compressionsarbeit ein einfach wirkender. Die Kolbenstange z hat einen ein wenig geringeren Durchmesser als der Kolben s, und wirkt der auf diese Weise hinter dem Kolben

geschaffene Raum a durch geeignet angebrachte Saug- und

Druckventile b und c als

kleine Pumpe. In diesem Pumpenraume a kann nur ein

Druck herrschen, welcher von der Dichtigkeit des Kolbens abhängig ist, jedenfalls

ist derselbe aber so gering, daſs die Stopfbüchsendichtung keine Schwierigkeiten

mehr bietet. Sollte dennoch die innere Packung d der

Stopfbüchse durchlässig werden, so sammeln sich die Gase zwischen durchlöcherten

Stahlscheiben (Fig.

9), entweichen in einen über der Stopfbüchse angebrachten Raum f, und werden aus diesem durch das mit dem Saugventil b in Verbindung stehende Rohr g nach dem Pumpenraume a gesaugt und von hier

durch das Rohr h, welches einerseits mit dem

Druckventil c des Hilfspumpenraumes a und andererseits mit dem Saugventil x der Hauptpumpe in Verbindung steht, nach der

Saugleitung; des Compressors gedrückt.

Die innere Kühlung des Kolbens s und der Kolbenstange

z ist durchaus sicher gemacht, indem das im Inneren

der Kolbenstange z zur Zuführung der Kühlflüssigkeit

angebrachte Rohr k durch den Kreuzkopf hindurch in

seiner Verlängerung e einen Plungerkolben bildet,

welcher wiederum mit dem in dieser Verlängerung und innerhalb des Kreuzkopfes

angeordneten Druckventil m, dem Pumpenkörper n und dem Saugventil o

eine zweite Hilfspumpe bildet, welche die Kühlflüssigkeit mit Druck durch die zu

kühlenden Theile hindurchtreibt und durch das Schlauchrohr p zur neuen Abkühlung in den Kühlbehälter zurückbringt.

Neu und patentirt sind bei dieser Compressionspumpe die Verbindung des ringförmigen

Raumes a, welcher durch die etwas dünner als der Kolben

ausgeführte Kolbenstange geschaffen ist, mit Druck- und Saugventilen in der Weise,

daſs dadurch eine Hilfspumpe gebildet wird, mittels welcher die in Folge von

Undichtheit an Kolben und Kolbenstange entweichenden Gase wieder in die Saugleitung

zurückgeführt werden; ferner die Anordnung der inneren Kolben- und

Kolbenstangenkühlung derart, daſs das die innere Kühlflüssigkeit zuführende Rohr ke in seiner Verlängerung e eine Hilfspumpe bildet, welche die Kühlflüssigkeit selbsthätig durch die

zu kühlenden Theile hindurchtreibt.

Einen ähnlich construirten Compressor wenden Hartung-Wepner für ihre neuen Ammoniak-Compressionsmaschinen an, welche

von der Maschinenfabrik Buckau bei Magdeburg gebaut

werden. Dieser Compressor ist von einem Mantel umgeben, in welchem die comprimirten

Gase, bevor sie in den Condensator gelangen, schon vorgekühlt werden, wodurch zur

Verflüssigung des Ammoniaks weniger Kühlwasser erforderlich ist. Ueberdies ist der

Compressor noch mit einer neuen gleichfalls besonders patentirten Absaugevorrichtung

für die Stopfbüchse versehen. Letztere ist mit einem am hinteren Ventildeckel des

Compressors sitzenden Absaugeventil in Verbindung gebracht, welches sämmtliches

durch die hintere Stopfbüchsenpackung entweichende Ammoniak direkt wieder in den

Compressorcylinder zurücksaugt. Bei dieser hier angewendeten Neuerung liegt der

Hauptvortheil darin, daſs die vordere Packung der Stopfbüchse nur die Saugspannung

abzudichten hat. Der Innenraum mit dem darüber befindlichen Recipienten steht stets

nur unter dem Saugdruck von 1 bis 2at; die dahin

gelangenden comprimirten Gase expandiren hier, und kühlen dadurch die ganze

Stopfbüchse, was als weiterer Vortheil dieser Construction anzusehen ist. Verluste an Ammoniak sind

hierbei vollständig ausgeschlossen, und die Anwendung einer Abdichtungs- und

Sperrflüssigkeit wird dadurch unnöthig.

Bei den nach diesem System ausgeführten Kühlmaschinen ist noch eine weitere zum

Patent angemeldete Neuerung angewendet, durch welche der Kühlwasserverbrauch

verringert werden soll. Es wird hierbei im Condensator in besonderen Schlangen etwas

Ammoniak verdampfen gelassen, wodurch das erwärmte Kühlwasser von Neuem abgekühlt,

und auf diese Weise Kühlwasser, allerdings durch erhöhten Kraftaufwand für die

Compression, erspart werden soll. – Der Compressor drückt die Ammoniakgase durch

einen sogen. Schmutz- und Wassersammler, welcher den Zweck hat, mitgerissene

Wassertheilchen und Verunreinigungen zurückzuhalten: diese werden dann zeitweise

mittels eines besonderen Ventils in den Destillirapparat zurückgeleitet und, nachdem

hier alles etwa mitübergegangene Ammoniak wieder abdestillirt und vom Compressor

aufgesaugt ist, werden die Verunreinigungen durch einen Ablaſshahn entfernt.

Das dieser Erfindung (D. R. P. Nr. 45576 vom 6. Mai 1887) zu Grunde liegende

Verfahren besteht darin, daſs man das comprimirte Verdampfungsmedium durch

Verdampfung eines kleinen Theils des bereits condensirten Quantums abkühlt.

Die Abbildung Fig.

11 veranschaulicht einen Längenschnitt des Condensationsapparates, in

welchem die gekennzeichnete Ausführung des neuen Verfahrens – getrennt von dem

Kälteentwickler – ausgeführt werden kann. Der Apparat besteht aus einem

cylindrischen Behälter A, welcher durch einen zweiten,

am unteren Ende geschlossenen Cylinder in einen ringförmigen oberen und einen

cylindrischen unteren Raum eingetheilt ist. In dem Behälter A befindet sich eine die ganze Länge desselben durchziehende Rohrschlange

s, die durch Stopfbüchsen im Boden und im Deckel

des Behälters hindurchgeht und oberhalb des Deckels an ein engeres Rohr a1 angeschlossen ist,

das nahe am Boden des Behälters in dessen unteren Raum frei einmündet; andererseits

ist die Rohrschlange unter dem Behälterboden an ein bedeutend weiteres Rohr a2 geschlossen, welches

in die Saugrohrleitung des Compressors einmündet. Der Deckel des Behälters A hat eine ringförmige Höhlung mit mehreren kleinen

Ausmündungen gegen das Innere des Behälters hin und einen Rohrstutzen, welcher in

den ringförmigen Hohlraum einmündet und dazu bestimmt ist, den letzteren an die

Druckleitung des Compressors anzuschlieſsen. Endlich ist in geringem Abstande von

der Behälterwand ein Rohr eingefügt, welches bestimmt ist, das condensirte

Verdampfungsmedium in den Kälteentwicklungsapparat oder Eisbildner zu

überführen.

Der sich in diesem Condensationsapparate vollziehende Vorgang ist folgender: Das vom

Compressor kommende comprimirte Verdampfsmedium sinkt in inniger Berührung mit

dem Schlangenrohr s von dem Deckel des Behälters

allmählich bis zum Boden desselben herab und kühlt sich dabei an der Wandung des

Schlangenrohres s ab, durch welches – unter der

saugenden Wirkung des Compressors – das von unten in das Röhrchen a1 einflieſsende,

bereits condensirte Medium verdampfend hindurchzieht, wobei dasselbe seiner Umgebung

Wärme entzieht. Es kühlt sich somit das an dem Schlangenrohre s herabsinkende Medium mehr und mehr ab und kommt in

condensirtem Zustande am Boden des Behälters an, von wo der gröſste Theil unter der

Druckwirkung des nachfolgenden, theilweise noch dampfförmigen Mediums in den

Kälteentwickelungsapparat bezieh. den Eisbildner hineingedrückt wird. Während der

Saug Wirkung des Compressors geht das Verdampfungsmedium im Kälteentwickler in

Dampfform über und wird dann mit dem hinzuströmenden Dampf im Compressor comprimirt,

um die beschriebene Wanderung durch den Condensationsapparat zu wiederholen.

Eine wesentlich andere Construction zeigt die Maschine von de

la VergneAuf der Tafel irrthümlich Vagne.

und Mixter, welche in Fig. 12 dargestellt

erscheint und in welcher gleichfalls Ammoniakgas durch eine Druckpumpe comprimirt

wird, worauf das verflüssigte Ammoniak nach Aufhebung des Druckes plötzlich durch

einen Wasserkasten oder einen anderen Behälter hindurch expandirt. Die Anordnung ist

in der Weise getroffen, daſs die Compressionscylinder J

auf guſseisernen Böcken ruhen, zwischen welchen quer hindurch die von der

Dampfmaschine getriebene Welle läuft. Zum Abschlieſsen der Auſsenseite jener

Pumpencylinder J, sowie zum Oelen der Kolbenstange wird

durch das aufwärts gerichtete Rohr die schmierende Flüssigkeit zugeführt. Der

Zufluſs zum Pumpeninneren selbst geschieht durch den Stutzen, welcher mit einer

Plungerstange verbunden ist. An demselben Ende befindet sich ein weiterer Ansatz Q, an welchem das Gassaugerohr s befestigt ist, und welcher mit einem nach innen zu öffnenden

Klappenventil i versehen ist. Die Kuppel R besitzt zwei Ausgangsöffnungen S und T, wovon erstere mit

dem Flüssigkeitsabfluſsrohre und T mit dem

Gasdruckrohre verbunden ist. u ist eine Zwischenplatte

mit Ventilen jj versehen, welche die beiden Räume der

Pumpe für den Durchgang der comprimirten Gase und ölenden Flüssigkeit verbinden.

Eine neue Erfindung, welche der Actiengesellschaft Hohenzollern in Düsseldorf patentirt worden ist (D. R. P. Nr. 45528 vom 15. Februar 1888), soll ermöglichen, die Eismaschine ohne gleichzeitigen Betrieb des

Compressors zur raschen Erzeugung einer gewissen gröſsten oder beliebig geringeren

Menge von Eis zu benutzen. Sie besteht im Wesentlichen aus einem je nach Bedarf mit

dem Eisbildner bezieh. der Compressionspumpe in Verbindung zu bringenden Reservoir,

in welches hinein die Gase, die sich aus der im Eisbildner befindlichen

Kälteflüssigkeit entwickeln, so lange expandiren, bis die Eisproduction vollendet ist. Die

Zeichnung Fig.

13 veranschaulicht die Anordnung einer in dieser Weise eingerichteten

Eismaschine. Der Eisbildner A, welcher zur Verhütung

des Festfrierens in dem Wassergefäſse E noch in einem

besonderen Behälter eingefügt wird, ist durch das mit einem Absperrbogen v versehene Rohr r direkt

mit dem geschlossenen Reservoir B verbunden. Letzteres

steht durch das Saugrohr r1 mit der Compressionspumpe C und diese durch

das Druckrohr r2,

welches durch den Kühler D hindurchgeleitet ist, mit

dem Eisbildner A in Verbindung.

Sobald durch Oeffnung des Absperrbogens eine Druckentlastung der Ladung des

Eisbildners herbeigeführt wird, expandiren die sich aus der Kälteflüssigkeit

bildenden Gase ungemein rasch durch das Rohr r hindurch

in das Reservoir B hinein, dessen Inhalt mit Bezug auf

die Ladung des Eisbildners A derart bemessen ist, daſs

durch die Gase, welche das Reservoir B nach und nach in

immer stärkerem Grade füllen, ein gewisser Druck nicht überschritten werden kann. Es

sind auch noch andere Ausführungsarten möglich. In jedem Falle kann die

Eisproduction so lange fortgesetzt werden, bis die Ladung des Eisbildners erschöpft

ist, bezieh. bis der Druck des in das Reservoir B

hinein expandirenden Gases eine gewisse Höhe erreicht hat.

Bei der neuen Einrichtung geht die Verdampfung der Kälteflüssigkeit im Anfange, wo

die Gase das Reservoir B noch ganz frei finden, ganz

ungemein stark vor sich, so daſs die Eiserzeugung ungewöhnlich rasch

stattfindet.

Die in dem Reservoir B aufgespeicherten Gase und Dämpfe

werden zu einer beliebigen Zeit, wo eine Betriebskraft zur freien Verfügung steht,

mittels der Pumpe C aus dem Reservoir abgesaugt und

comprimirt, in dem Condensator D abgekühlt und zur

Flüssigkeit verdichtet, und so zu dem Eisbildner zurückgeleitet, so daſs die

Maschine alsdann wieder geladen ist und nunmehr wiederum zu jeder Zeit zur

Eisbereitung benutzt werden kann.

Zur Füllung des Eisbildners A kann jede kälteerzeugende

Flüssigkeit benutzt werden.

An Stelle des bei den Compressionsmaschinen üblichen Verfahrens der Gewinnung

flüssigen Ammoniaks durch Destillation des künstlichen Salmiakgeists und darauf

folgende Compression hat sich die Consolidated Refrigerating

Co. in New York ein neues Verfahren patentiren lassen, dessen

Patentbeschreibung folgendes zu entnehmen ist.

Der neue Apparat Fig. 14 besteht aus der ziemlich hohen Blase A, welche aus Stahl- oder Eisenblech gefertigt ist, im Inneren eine

Dampfschlange 2 enthält und auſserdem mit Standglas 6, Manometer 7 und

Probirhähnen 8 versehen ist. Vom Deckel der Blase A führt ein mit Ventil 5

versehenes Rohr 4 etwa 12m in die Höhe. Die Blase A ist am Boden mit

einem Ablaſshahn 9 versehen. Zum Füllen der Blase dient die Pumpe B, welche im Stande sein muſs, das durch Rohr 10 aus dem Behälter entnommene Ammoniakwasser mit einem

Druck von etwa 12at durch Rohr 12 nach der Blase zu drücken; letzteres, mit einem Hahn

13 versehene Rohr mündet nahe am Boden der Blase.

Das von der Blase A in die Höhe führende Rohr 4 geht oben in ein wagerechtes Rohr 14 über, welches an eine auf dem Gestelle E aufgestellte Schlange D

anschlieſst, deren Ablaufrohr 17 nahe am Boden der

Vorlage F mündet, welche mit Standglas, Manometer 18 und Ablaſshahn 19

versehen ist. Ein Wasserrohr ist bis über die Schlange D geführt und hier mit einem Sprengrohr versehen. Das über die Schlange

D niederrieselnde Wasser sammelt sich in dem Troge

20 und flieſst durch Rohr 22 ab. Das Wasserrohr reicht bis über das Rohr 4 und ist hier mit einem Hahn 23 versehen, so

daſs das Rohr 4 ebenfalls mit kaltem Wasser berieselt

werden kann. Das herabflieſsende Wasser wird in dem Gefäſse 24 aufgefangen und durch Rohr 25 nach dem

Ablaufrohre 22 geleitet.

Das Destillationsverfahren ist folgendes: Die Blase wird zunächst durch die Pumpe B zu ⅔ mit Ammoniakwasser gefüllt. Die Hähne 13, 5 und 16 sind hierbei

geöffnet, alle übrigen geschlossen. Alsdann wird der Hahn im Rohre 5 geöffnet und aus dem Kessel C Dampf in die Schlange 2 eingelassen, so

daſs das Ammoniak verdampft und als Gas durch Rohr 4

hochsteigt, während die wässerigen Theile in der Blase A zurückbleiben.

Für gewöhnlich wird dieses Ammoniakgas abgeleitet, gekühlt und dann mittels einer

Pumpe oder sonstiger mechanischer Compressionsmittel zu einer Flüssigkeit

verdichtet. Bei vorliegendem Verfahren wird die Erwärmung durch Einlassen frischen

Dampfes noch weiter gesteigert und hierdurch auch der Druck erhöht, und dies so

lange durchgeführt, bis sämmtliches Ammoniak frei geworden ist. Der hohe Druck hat

den Zweck, das Mitverdampfen des Wassers zu verhindern. Etwa doch aufsteigende

Wasserdämpfe werden in Folge dieses hohen Druckes und des über das Rohr 4 herabrieselnden Kühlwassers jedenfalls noch innerhalb

des Rohres 4 condensirt, so daſs das

Condensationswasser wieder in die Blase A zurückflieſst

und somit in das Rohr 14 Wasserdampf keinesfalls mehr

mit eintritt. Das Ammoniakgas steigt durch Rohr 14 in

die Schlange D und wird hier stark gekühlt, so daſs

dasselbe in Folge des hierbei zunehmenden specifischen Gewichtes und in Folge des in

der Blase A herrschenden Ueberdruckes ohne

Schwierigkeit durch Rohr 17 nach der Vorlage F flieſst, wo es durch den beständigen Druck, welcher

durch die Rohrleitung hindurch von A aus ausgeübt wird,

sich zur Flüssigkeit verdichtet. Der hierzu erforderliche Druck beträgt allerdings

etwa 6at,5, und müssen die Theile des Apparates

entsprechend stark sein. Da das Rohr 16 dicht über dem

Boden des Behälters F ausmündet, so wird die

Ausfluſsöffnung sehr

bald in das zur Flüssigkeit verdichtete Ammoniak tauchen und hierdurch eine Art

Syphon gebildet werden, so daſs das weitere Gas verhältniſsmäſsig rasch zur

Flüssigkeit verdichtet wird. Sobald sämmtliches Ammoniak abgetrieben ist, wovon man

sich mittels der Probirhähne 8 sehr leicht überzeugen

kann, wird der Hahn 16 geschlossen, so daſs jedes

Expandiren der im Behälter F enthaltenen Flüssigkeit

vermieden wird. Gleichzeitig wird der Dampfzutritt zur Sehlange, 2 abgesperrt und aus der Blase A durch Hahn 9 das zurückgebliebene Wasser

abgelassen. Sodann wird die Blase A frisch gefüllt und

in die Schlange 2 wieder Dampf eingelassen, bis der

Druck in der Blase A demjenigen des Behälters F gleicht; es werden nun die Hähne 5 und 16 wieder geöffnet,

und die Operation beginnt von Neuem. Es kann aber auch unter weiterer Zufuhr

frischen Ammoniakwassers, welches sich in Folge des geringeren specifischen

Gewichtes über dem Wasser sammelt, und unter Einleiten von Dampf die Destillation

noch weiter fortgesetzt werden. Sobald das Standglas 6

aber anzeigt, daſs die Blase A zu stark gefüllt ist,

zieht man unten durch Hahn 9 eine entsprechende Menge

Wasser ab. Fällt der Druck in der Blase A in Folge zu

geringer Wärmezufuhr oder zu starken Einleitens des kalten Ammoniakwassers unter den

im Behälter F herrschenden Druck, so muſs sofort der

Hahn 5 geschlossen werden, und zwar so lange, bis das

Manometer 7 wieder den geeigneten Druck anzeigt,

welcher hier stets höher sein soll als in dem Behälter F. Ist letzterer mit Ammoniakflüssigkeit gefüllt, so zieht man die

Flüssigkeit in besondere Gefäſse ab, wobei der Druck des über der

Ammoniakflüssigkeit befindlichen Gases den Abfluſs und somit das Füllen wesentlich

begünstigt.

Von M. Rotten in Berlin ist eine neue Einrichtung zum

Zurückführen des in die Stopfbüchse von Compressionskältemaschinen entweichenden

flüchtigen Körpers zum Patent angemeldet worden (D. R. P. Nr. 35415 vom 9. April

1885). Diese Erfindung bezieht sich auf diejenigen bei der Kälteerzeugung benutzten

Compressionspumpen, welche mit einem flüchtigen Körper, wie Ammoniak u. dgl.

arbeiten, und bezweckt, die Verluste an dem flüchtigen Körper, welche durch

Undichtigkeiten und durch Ueberströmen in die Stopfbüchse bei der Hin- und

Herbewegung der Kolbenstange entstehen, zu vermeiden und die diesbezüglichen Mengen

dieses flüchtigen Körpers in den Kreislauf der Maschine zurückzuführen. Erreicht

wird dieser Zweck durch Zuhilfenahme der Druckverminderung, die an derjenigen Stelle

des Apparates eintritt, an welcher der benutzte flüchtige Körper in den

Expansionsapparat eingeführt wird. In Fig. 15 ist eine

derartige Anordnung schematisch dargestellt. A ist der

Compressionscylinder, welcher bei BB1 die Abströmung für den verdichteten flüchtigen

Körper nach dem Condensator C besitzt, während derselbe

bei DD1 mit dem

Expansionsapparate E in Verbindung steht, in welchem

die Temperaturerniedrigung durch die Expansion des flüchtigen Körpers erfolgt. Wie bekannt,

functionirt der Apparat in der Weise, daſs der verdichtete, bei BB1 aus dem Cylinder in

den Condensator C abströmende flüchtige Körper in dem

letzteren durch eine Abkühlung mit Wasser in den flüssigen Zustand übergeht und sich

dann in dem Sammelgefäſse S in diesem flüssigen

Zustande ansammelt, von wo der flüchtige Körper durch eine Leitung J in die Schlange des Expansionsapparates E gelangt, um durch die bei der Expansion erfolgende

Wärmebindung die Erzeugung der Kälte zu ermöglichen. An dieser Stelle nun, an

welcher der flüchtige Körper seinen Uebergang aus dem flüssigen in den gasförmigen

Zustand vollführt, tritt in Folge der Druckverminderung ein heftiges Strömen nach

dieser Stelle hin ein, indem der verdichtete flüchtige Körper in dem Sammelgefäſse

eine hohe Spannung, z.B. 6 bis 8at, besitzt, und

der gasförmige, in den Expansionsschlangen wirkende Körper, welcher wieder bei DD1 in dem Cylinder

angesaugt wird, nur die Saugspannung des Cylinders, z.B. 1 bis 2at, hat. Dieses Strömen des verdichteten

flüchtigen Körpers (derselbe kann auch etwas gasförmig geworden sein) nach der

Verdampfungsstelle erzeugt beim Austritte aus der DüseIn der Zeichnung bei FJL irrthümlich mit K bezeichnet. eine saugende Wirkung,

wodurch in der Kammer F eine Gasverdünnung stattfindet.

Die Uebergangsstelle F wird nun mittels der Leitung e mit einem Kasten G

verbunden, welcher mit der Stopfbüchse direkt oder durch eine Rohrleitung

communicirt. Die Uebertrittsstelle F wird, wie auf der

Zeichnung ferner dargestellt, so construirt, daſs in derselben eine Düse und ein

Uebertritts- oder Sammeltrichter J eingeschaltet wird,

so daſs durch die Druckerniedrigung an dieser Uebertrittsstelle bei F eine saugende Wirkung hervorgebracht und dadurch der

nach der Stopfbüchse K des Cylinders übertretende

flüchtige Körper durch die Leitung e mit angesaugt, und

durch die Schlange des Expansionsapparates wieder in den Kreislauf der Maschine

hineingeführt wird. Zur Regulirung der bei F

entstehenden Druckdifferenz kann in der Leitung ein Stellventil L in beliebiger Weise angeordnet werden, wobei, um auch

den Druck in der Schlange des Expansionsapparates beliebig variiren zu können, eine

zweite mit einer Abschluſsvorrichtung N versehene

Verbindung M derselben Leitung mit der Schlange des

Expansionsapparates angeordnet wird. Die Spannung, welche der flüchtige Körper in

der Stopfbüchse K und in dem damit communicirenden

Gefäſse G besitzt, kann durch die Verstärkung und

Verminderung der saugenden Wirkung mittels Regulirung des Stellapparates L verändert, also auf jede beliebige Spannung, sowohl

über als auch unter die Atmosphäre ins Vacuum gebracht werden.

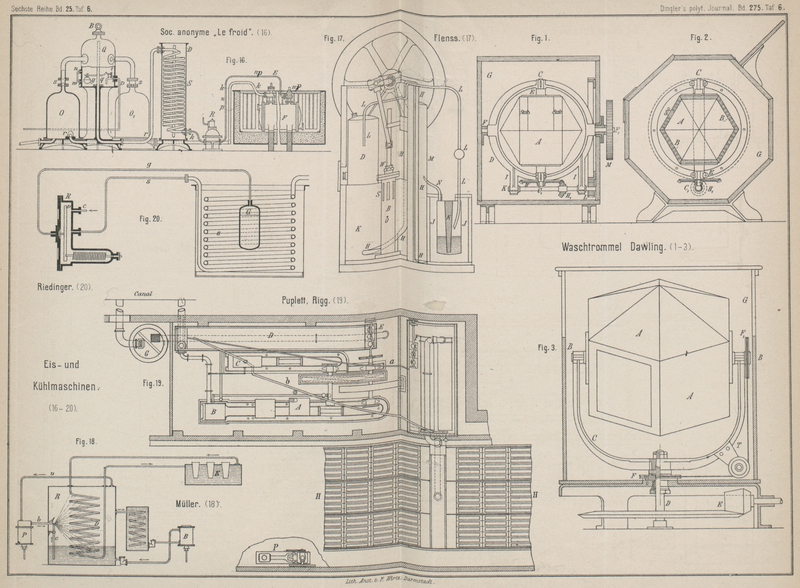

Von der Société anonyme „Le froid“ wird bei

gleichzeitiger Anwendung eines Vacuums irgend ein leicht flüchtiger Körper zum

Verdampfen gebracht, welcher von einer mitbenutzten Flüssigkeit nicht absorbirt wird, z.B. Methyläther

und eine Lösung von kohlensaurem Kali oder Natron, oder Chlorwasserstoffäther in

Verbindung mit einer Chlorcalciumlösung. Es werden bei diesem System auch keine

Gaspumpen wie bei den Ammoniakcompressionsmaschinen verwendet, sondern kleine

Flüssigkeitspumpen in Verbindung mit Glocken, in welche die indifferente Flüssigkeit

eingetrieben wird, welche daselbst die Dämpfe der flüchtigen Flüssigkeit verdichtet.

Die Ausführung dieses Verfahrens erfolgt, wie durch Fig. 16 dargestellt wird,

derart, daſs man die Dämpfe der flüchtigen Flüssigkeit in den Glocken OO1 durch Eintreiben

einer gegen diese Dämpfe indifferenten Flüssigkeit mittels der Pumpe comprimirt,

dann durch das Ventil s nach dem Sammelbehälter Q eintreten läſst. Von dort gehen die Dämpfe in die

Schlange S des Condensators D, wo sie verflüssigt werden und weiter durch das Schwimmventil R und das Rohr np nach dem

Refrigerator E, wo sie expandirt werden. Der

Refrigerator steht durch das Rohr k mit den

Compressionsglocken in Verbindung. Wenn nun die in O1 enthaltene Flüssigkeit von der Pumpe angesaugt und

nach O übergeführt wird, so entsteht in der Glocke O1 ein Vacuum. In Folge

dessen wird das Ventil r, welches das Rohr k verschlieſst, gehoben, und die Dämpfe treten aus E nach der Glocke O1, so daſs diese endlich ganz mit Dämpfen angefüllt,

während O ganz voll Flüssigkeit ist. Durch Umsteuern

eines Schiebers des Pumpensystems wird die Flüssigkeit wieder von O nach O1 befördert und der Prozeſs auf diese Weise

continuirlich fortgesetzt.

Eine neuere Compressionseismaschine unter Anwendung anderer flüchtiger Flüssigkeiten

ist von Henry Albert Fleuſs in Newton, Insel Wight, erfunden worden (D. R. P. Nr. 31811 vom 25. November 1884). Die Kälte wird in dieser

Maschine, die in Fig. 17 skizzirt ist, durch Verdunsten einer im Wasser unlöslichen

Flüssigkeit, wie z.B. Pentan, Gasolin, Rhipolen u. dgl., in einem Verdampfgefäſse

J erzeugt, welches die Gefrierzellen K1 umgibt. Die

Saugpumpe B, welche durch Rohr H, Gefäſs M und Rohr N mit dem Vacuumgefäſse communicirt, befindet sich in einem geschlossenen

Kessel K mit Wasser, welcher sich auf einer Seite zu

einem Dome D erhebt, und steht durch die Schlitze S frei mit demselben in Verbindung. Der bei dem

Hochgange des Kolbens der Pumpe angesaugte Pentandampf verdichtet sich beim

Niedergange des Kolbens unter demselben zu Pentan, welches durch das Auslaſsventil

in das umgebende Wasser austritt und in Folge seines geringeren specifischen

Gewichtes sich an dessen Oberfläche im Dome D

ansammelt. Von hier wird es von Zeit zu Zeit durch das Rohr L mit Hahn zum Vacuumgefäſse J zurückgeführt.

Unter den Kolben der Pumpe tritt bei seiner höchsten Stellung durch die Oeffnung O eine kleine Quantität Wasser ein, welche das

Saugventil bedeckt, so daſs der beim Niedergange verbleibende schädliche Raum nicht

von verflüssigtem Pentan, sondern von Wasser ausgefüllt wird. Die Kolbenstange geht

durch eine von einer

Wasserschale W umgebene Stopfbüchse in der Wand des

Kessels und ist mit Wasserdichtungsringen versehen, von denen der eine nach oben und

der andere nach unten schlieſst.

Eine andere Neuerung für Kühlmaschinen ist von Dr. Arm. Müller in New York in seinem Zerstäubungsrefrigerator (D. R. P. Nr. 35437

vom 12. Mai 1885) vorgeschlagen. Dieselbe beruht darauf, daſs man die zu

verdunstende oder kälteerzeugende Flüssigkeit (Aether, Schwefelkohlenstoff, Ligroin

u.s.w.) mittels eines sogen. Zerstäubers unter Anwendung von Luft oder der Dämpfe

der betreffenden Flüssigkeiten und mittels einer kräftigen Druckpumpe in den

geschlossenen Kühlapparat (den sogen. Refrigerator, in dessen Innerem die

abzukühlende Flüssigkeit durch ein Sehlangenrohrsystem circulirt) einspritzt, auf

solche Weise die Flüssigkeit zertheilt und deren Oberfläche unendlich vergröſsert,

woraufhin ihre Verdampfung weit rascher und leichter erfolgen muſs.

Die denkbar einfachste Construction einer Eismaschine unter Anwendung des Zerstäubers

wird durch beistehende Zeichnung (Fig. 18) angedeutet,

wobei die kälteerzeugende Flüssigkeit Aether, Schwefelkohlenstoff- oder ein

flüchtiger Kohlenwasserstoff, z.B. Ligroin, sein kann.

Im Refrigerator R, welcher von einem die Wärme schlecht

leitenden Stoffe umgeben ist, oder den fortwährend frisches kaltes Wasser umspült,

befindet sich das Rohrsystem D, in welchem eine

Chlorcalcium- oder Kochsalzlösung oder eine Mischung von Glycerin und Wasser

circulirt, nach den Gefrierkästen K hingeführt wird und

von dort wiederum nach dem Refrigerator zurückkehrt.

Die Circulation dieser Flüssigkeit wird, wie bei den meisten bestehenden Maschinen,

durch Injectoren bewerkstelligt. Die stark abgekühlte Flüssigkeit hat die Aufgabe,

Wasser in dem Gefrierkasten K zum Gefrieren zu bringen,

wonach sie mit erheblich höherer Temperatur wieder in den Refrigerator R zurückkehrt, um dort aufs Neue abgekühlt zu

werden.

An der einen Wandung, dem Schlangensystem gegenüber, befindet sich das

Zerstäubersystem A, bestehend aus einem mit einer Saug-

und Druckpumpe P communicirenden senkrechten Rohre b, welches in eine höchst feine Oeffnung ausmündet; in

rechtem Winkel zu diesem Rohre befindet sich das Rohr c

innerhalb des Refrigerators, welches in den am Boden des Refrigerators befindlichen

Aether taucht. Wird Luft oder Aetherdampf, welch letzterer direkt dem Refrigerator

durch das Verbindungsrohr v entzogen werden kann,

mittels der Pumpe durch das Rohr b eingetrieben, so

steigt der Aether in c so hoch, daſs es zur Zerstäubung

der Flüssigkeit kommt, welche nun theils direkt verdampft, theils zu demselben

Zwecke auf das Refrigeratorschlangensystem hingespritzt wird. Der nicht verdampfende

Aether sinkt zu Boden.

Die gebildeten Aetherdämpfe werden durch eine zweite Pumpe B

aus dem Refrigerator

ausgesaugt und durch ein hinreichend langes Kühlschlangensystem oder durch Druck zur

Condensation gebracht; der condensirte Aether wird in den Refrigerator

zurückgetrieben.,

Das Flüssigkeitssaugrohr c des Zerstäubers, sowie das

Aetherreservoir, von dem aus der Zerstäuber gespeist wird, kann sich auch auſserhalb

des Refrigerators befinden, und auf dem Aetherreservoir das Saugrohr v der Pumpe P wirken,

wodurch es ebenfalls als Refrigerator arbeitet.

Nach einem Englischen Patente von S. Puplett und J. L.

Rigg haben dieselben eine Methode ersonnen, zu Folge welcher das Oel bei

Compressionspumpen in periodisch auf einander folgenden Zeiträumen entfernt wird,

ohne daſs die Maschine an Arbeitsstörung leidet. Es sind nämlich am Grunde der

Saugventilkästen Kammern befestigt, und das Oel, welches sich ansammelt, kann

mittels Hähne, welche zu diesem Zwecke angebracht sind, entfernt werden. In dem

Abfluſsrohre, welches sich zwischen der Compressionsmaschine und dem Condensator

befindet, ist ein Abscheider angebracht, der von Wasser umgeben ist. Zwei

durchbohrte Siebe aus Drahtgeflecht theilen diese Kammer senkrecht in zwei Fächer,

und da das Gas durch die Kammer hindurchstreicht, so verhindert das Drahtnetz das

Weitergehen des Oels. Die niedrigere Temperatur des Wassers verursacht eine rapide

Condensation des mitgehenden Oels, und es fällt folglich auf den Boden des Gefäſses

und zwar auf eine viel raschere Weise, als es sonst der Fall sein würde. Kehrt die

Flüssigkeit in die Röhre zurück, so ist daselbst ein Gefäſs untergestellt, welches

durch eine Reihe von Platten, welche abwechselnd die Flüssigkeit durch den Boden

oder durch das oberste Ende der Platten passiren lassen, in eine Anzahl von

Abtheilungen eingetheilt ist. Da die Flüssigkeit einen gewundenen Weg durch das

Gefäſs hindurch verfolgt, sammelt sich das Oel an dem obersten Ende einer jeden

Abtheilung. Weiteren Nachtheilen, die bei anderen Maschinen vorkamen, ist hier

ebenfalls abgeholfen. Um die vollständige Condensation des Gases herbeizuführen,

wird die in die Röhrenleitung zurückgekehrte Flüssigkeit anstatt durch den

Eisgenerator durch eine Salzsole geleitet. Auch die Hähne sind wesentlich verbessert

und zwar bestehen die Ventilsitze bei der beschriebenen Erfindung aus Metall, und

die Stopfbüchsen sind mit einem Schraubendeckel versehen, der auf der Leitstange des

Ventils festgeschraubt ist. Letztere ist ihrer ganzen Länge nach gewunden und von

einer dehnbaren Substanz, wie Hanf oder Blei, umgeben. Die beim Ausheben der

Eisblöcke erforderliche Arbeit wird durch Verbesserungen auf ein Minimum

reducirt.

Eine solche Ammoniakcompressionsmaschine nach Patent Puplett, von welcher eine vollständige Anlage in Fig. 19 dargestellt ist,

zeigt nachstehende Einrichtung:

Die Anlage besteht aus einer wagerechten Verbunddampfmaschine A mit hinter einander gekuppelten Cylindern von bezieh. 11 und 21 Zoll Durchmesser und 30 Zoll

Hub. Die Luftpumpe B ist eine einfach wirkende

Plungerpumpe mit 10zölligem Cylinder. Der Kolben besteht aus Kanonenmetall und führt

sich in einer mit demselben Materiale gefütterten Stopfbüchse. Es sind 20 Ventile

aus Gummi mit Messing armirt vorhanden. Der Gascompressor C ist wagerecht, doppelt wirkend und mit zwei Einlaſs- und Auslaſsventilen

versehen, welche senkrecht angeordnet sind, so daſs keine Federn zur Anwendung

kommen. Durch die Deckel der Ventilgehäuse sind Stellschrauben durchgeführt, welche

den Hub der Ventile einstellen lassen.

Die Stopfbüchse für die Kolbenstange hat eine innere und äuſsere Packung, zwischen

welchen beiden ein ringförmiger Raum um die Stange verbleibt; dieser Raum steht

durch zwei Rohre mit einem geschlossenen Oelreservoir in Verbindung; das eine Rohr

dient dazu, etwa entweichendes Ammoniakgas in besagtes Reservoir zu führen, von wo

es durch eine Verbindung mit dem Saugrohre des Compressors abgesaugt wird; das

andere Rohr führt Oel aus dem Reservoir in den Raum um die Kolbenstange. Diese

Einrichtung macht den Verlust von Ammoniak sehr gering. Der Compressor wird durch

Stirnräder von der Dampfmaschinenwelle aus betrieben, und zwar mit einer

Uebersetzung 1 : 2; er ist mit einem Injectionsventil versehen, das durch ein

Excenter von der Kurbelwelle aus betrieben wird. Besagtes Ventil ist so eingestellt,

daſs es sich öffnet, wenn der Compressionskolben einen Theil seines Hubes

zurückgelegt und bevor der Druck die Höhe dessen im Condensator erreicht hat. Die

untere Seite des Ventils ist mit dem Rohre zwischen Condensator und Refrigerator,

condensirte Ammoniakflüssigkeit enthaltend, verbunden. Der in diesem Rohre

herrschende Druck treibt eine bestimmte Menge der Flüssigkeit in den

Compressionscylinder, wo sie schnell verdunstet und den Compressor dadurch auf

gewünschter Temperatur erhält.

Der Ammoniakgascondensator D ist aus U-förmigen Röhren

hergestellt, welche durch besondere, aus geschmiedetem Stahl gefertigte Kuppelungen

verbunden sind, und zwar ist die Einrichtung derart getroffen, daſs jedes Rohr

leicht ausgewechselt werden kann. Die Circulationspumpen E für das Kühlwasser werden von der Kurbelwelle des Compressors mittels

Stirnräder getrieben und befinden sich im Condensatorreservoir unter dem Fuſsboden

des Maschinenhauses. Die Kühlapparate, Refrigeratoren, deren zwei vorhanden, sind

nach Art der Locomotivröhrenkessel gebaut; der Mantel besteht aus Stahl.

Die Röhrenverbindungen zwischen den einzelnen Theilen der Anlage bestehen aus

gezogenen Stahlröhren, die Ventile aus geschmiedetem Stahl, sowie überhaupt alle

Theile, welche dem Einflüsse des Ammoniaks ausgesetzt sind, entweder aus Stahl oder

Eisen bestehen, mit Ausnahme der Compressionspumpe, welche nothwendiger Weise aus

Guſseisen besteht.

Ein Regulator für Kälteerzeugungsmaschinen ist von L. A.

Riedinger in Augsburg construirt (* D. R. P. Nr. 45236 vom 20. März 1888).

Diese Vorrichtung besorgt die Regulirung des Flüssigkeitszuflusses zu den

Refrigeratorschlangen in durchaus selbsthätiger Weise und zwar so., daſs dabei das

bezieh. Temperaturgefälle vollkommen constant erhalten wird.

Dieselbe besteht (Fig. 20) aus einem Druckregulator R, welcher

einerseits mit einem geschlossenen., zum Theil mit Kälteflüssigkeit gefüllten Gefäſs

G, andererseits mit den Refrigeratorschlangen S durch die Rohrleitungen g und s, sowie durch ein Rohr c mit dem Sammelraume für die in der Maschine

arbeitende Kälteflüssigkeit verbunden ist. Vor der Mündung des letzteren Rohres im

Druckregulatorgehäuse liegt ein Ventil v, welches an

dem um ein Gelenk schwingenden Hebel angebracht ist, auf den einerseits die

Spiralfeder, andererseits der als Differenz zwischen dem Vorder- und Hinterdruck auf

eine Membrane sich ergehende Ueberdruck wirkt. Da nun das Gefäſs G in die abzukühlende Flüssigkeit eingetaucht ist, so

muſs die von ihm umschlossene Kälteflüssigkeit mit dem darüber stehenden Dampfe die

Temperatur der gleichzeitig das Gefäſs G und die

Refrigeratorschlangen umspielenden abzukühlenden Flüssigkeit annehmen und der

Dampfdruck im Gefäſse G beständig dieser Temperatur

entsprechen. Die Wirkung dieses Druckes auf die Membrane setzt sich ins

Gleichgewicht mit dem als constant zu betrachtenden Drucke der eintretenden

Kälteflüssigkeit auf das Ventil v, mit dem aus den

Refrigeratorschlangen herübergeleiteten Dampfgegendrucke auf die Membrane und mit

der Wirkung der Spiralfeder, deren Veränderung auch die Temperaturdifferenz

bedingt.

(Fortsetzung folgt.)