| Titel: | Neuerungen in der Tiefbohrtechnik; von E. Grad. |

| Autor: | E. Grad |

| Fundstelle: | Band 275, Jahrgang 1890, S. 385 |

| Download: | XML |

Neuerungen in der Tiefbohrtechnik; von E.

Grad.

(Fortsetzung des Berichtes S. 124 d.

Bd.)

Mit Abbildungen auf Taf.

19.

Gad, Neuerungen in der Tiefbohrtechnik.

In Bezug auf die Gesteinsbohrung tritt in der Ausstellung von Berlin das sichtbare Bestreben hervor, die Schieſsarbeit durch

mechanisches Sprengen zu ersetzen, wodurch naturgemäſs der Entzündung von

schlagenden Wettern und Kohlenstaub, sowie anderen mit dem Abthun von Schüssen

verbundenen Gefahren wirksam vorgebeugt werden würde. In dieser Richtung sind drei

Apparate zu nennen.

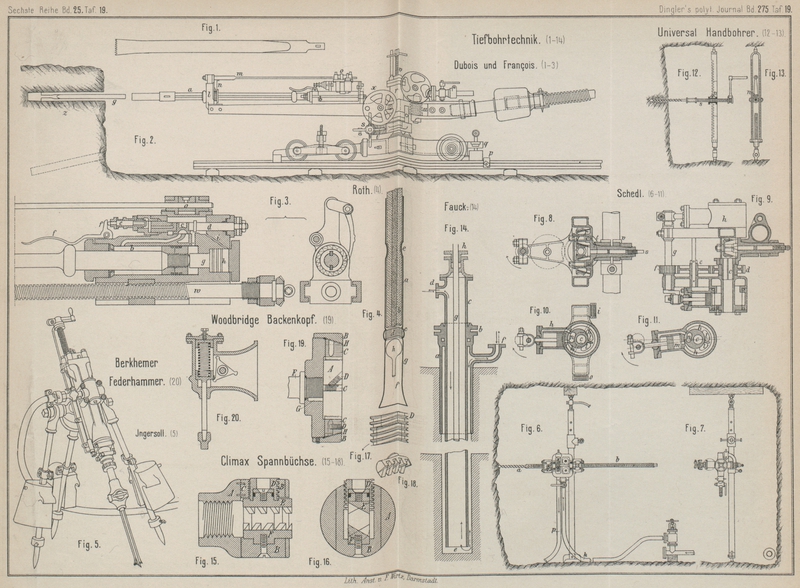

Zuerst ist die sogen. Bosseyeuse von Dubois und François (Fig. 1 bis 3 Taf. 19) anzuführen,

welche die Société Cockerill in Seraing, Belgien,

ausgestellt hat.

Der Bohrmeiſsel (Fig. 1) wird zum Vorbohren

an der Bohrspindel a (Fig. 2) durch einen Splint

befestigt. Der Betriebscylinder b (Fig. 3) ertheilt der

Bohrspindel die stoſsende und drehende Bewegung.

Fig. 3 stellt

den Bewegungsmechanismus durch den Luftcylinder genauer dar. Die Preſsluft wird

durch das Schieberventil c zugeführt. Die Stange

desselben ist an einem Ende zu dem Kolben d verstärkt,

der in einem Cylinder arbeitet, zu welchem die Luft durch ein Zuführungsloch im

Kolben eingeht. Diese Luft entweicht periodisch durch das Luftventil e, falls dasselbe bei Ueberdruck in einer Richtung

durch den Daumenhebel f geöffnet wird. Der Rückstoſs

der Bohrspindel wird durch den Gegenkolben g im

Ausdehnungscylinder h begrenzt, für welchen letzteren

die Luft durch die Zuführungshöhlung i dringt. Die

Bohrspindel besitzt beiderseitig eine Längsnuth (Fig. 2), und geht durch

das Klauenrad l, welches in den Nuthen eingekeilt ist,

so daſs das letztere die Bohrspindel bei seiner Drehung mitnimmt, ohne deren

Längsbewegung zu hemmen. Der an der Stange m befestigte

Daumen n greift in die Zähne des Klauenrades l ein, und dreht bei der Schwingung, in welche die

Stange m durch den Preſsluftmechanismus bei o versetzt wird, das Klauenrad nebst Bohrspindel und

Meiſsel ruckweise herum.

Der Bohrmechanismus ist auf einem fahrbaren Rahmen mit niedrigen Hadern montirt und

wird an der Bodenschwelle p mittels der Schraube q festgestellt. Der Rahmen ist um den Eisenpfosten r wagerecht mittels des Handrades s und Schneckenrades t

drehbar. Die Schraube u dient zur Elevirung der

Bohrspindel, und die Schraube v, um den Mechanismus im

Ganzen zu heben und zu senken. Der Betriebscylinder b

erhält durch die Schraube w und das Handrad x Vor- und Rückwärtsbewegung auf dem Rahmen.

Nach dem Vorbohren der Bohrlöcher wird der Meiſsel durch den Stempel g ersetzt, welcher durch denselben Mechanismus gegen

das in das Bohrloch gesteckte Keil werk z. aus zwei

äuſseren abgeschrägten Legekeilen und einem inneren entsprechenden „Federkeil“ (aiguille)

bestehend, so lange gestoſsen wird, bis ein Stück des Gebirges niederbricht.

Dieser Apparat ist im Kohlenwerke von Marihaye allgemein im Gebrauche und wird auch

vielfach zu Blanzy, Seraing, Six Bonniers und Gosson in verschiedenen Gebirgsarten

verwendet.

Der zweite Apparat ist von der Société Marcinelle und

Couillet in Belgien ausgestellt;, und benutzt zur Beseitigung der

Schieſsarbeit die Drehbohrmaschine und die sogen.

„vielfachen Keile“ (coins multiples) von Elliot (D. R. P. Nr. 42993 vom 8. Sept. 1887). Die Bohrmaschine ist an

einer eisernen Säule angebracht, welche man durch Schrauben gegen Sohle und Firste

feststellt, und wird von zwei Mann, zu jeder Seite der Säule einer, von Hand mit der

Bohrratsche betrieben. Die mittels Schlägels, also auch von Hand, eingetriebene

Keile unterscheiden sich von denen der vorigen Maschine dadurch, daſs zwischen die

unmittelbar in das Bohrloch einzulassenden beiden Legekeile zunächst noch ein

zweitheiliger Keil und erst in diesen der eigentliche Schluſskeil eingetrieben

wird.

Der dritte Kohlensprengapparat ohne Anwendung von Schieſsarbeit ist von J. Quaglio in Berlin (Patent Walcher) ausgestellt, wie er seit 1886 auf den Steinkohlengruben bei

Karwin (Oesterreichisch-Schlesien) eingeführt und auch anderwärtig versucht ist. Die

für den Apparat erforderlichen Bohrlöcher von 117mm Durchmesser und 1m Tiefe werden mit

der verstärkten Lisbeth'schen Handbohrmaschine

hergestellt. Bei dem Apparate selbst handelt es sich um das Anpressen von zwei in

das Tiefste des Bohrloches eingebrachte Keilplatten an die Bohrlochswände, welches

dadurch erfolgt, daſs mittels Einwirkung einer hydraulischen Pumpe auf eine Anzahl

Guſsstahlknaggen, welche zwischen Keilplatten und dem Mittelstücke im Winkel von 45°

befestigt sind, die Knaggen sich bis 90° aufrichten und durch diese Hebelwirkung die

Keilplatten gegen die Bohrlochswandungen pressen.

In Bezug auf Sprengstoffe zum Abthun von Bohrlöchern zeigt die Erste Bayerische Basalt-Actiengesellschaft in Bayreuth

die Modelle eines Dynamit-Aufwärmeapparates, sowie eines nach gesetzlichen

Vorschriften erbauten Dynamit-Magazins. Auch die Mansfelder

Kupferschiefer bauende Gewerkschaft in Eisleben stellt ein Dynamithaus, und

zwar das beim Kexberger Fahrschachte, im Modelle aus.

August Below, Tiefbau-Unternehmer, Berlin S. Gräfestr.

Nr. 12, zeigt in Modell und Zeichnung das gefahrlose Verfahren beim Laden von

Bohrlöchern zum Sprengen von Felsen, sowie mehrere verwendbare Sprenghülsen.

Elektrische Zündmaschinen, Muster elektrischer Minenzünder, Mustertafeln von

Zündrequisiten wurden von Hofmechaniker A. Bornhardt in

Braunschweig, Zündschnur mit unverbrennlichem, wasserdichtem Ueberzuge, Muster von Wasserpatronen,

verbesserte elektrische Zündmaschine mit Entlader und Funkenmesser von der Königl. Bergwerksdirektion Saarbrücken ausgestellt.

Von besonderem Interesse ist die Ausstellung des Sicherheitssprengstoffes Roburit seitens der Firma H. A.

Eckstein, Hütten- und chemische Producte, Leipzig und Berlin,

Neuenburgerstr. Nr. 16.

Der Sprengstoff Roburit (D. R. P. Nr. 39511 vom 20. April 1886 und Nr. 43866 vom 2.

Februar 1887), sowie der gleichfalls ausgestellte Sicherheits-Zündschnurzünder (D.

R. P. Nr. 43117 vom 6. Juli 1887) zur Verhütung von Schlagwetter-Explosionen und

Kohlenstaub-Entzündungen in Kohlengruben, sind Erfindungen des Herrn Dr. Carl Roth in Charlottenburg und Fabrikate der

Rheinisch-Westfälischen Roburit-Gesellschaft, Korfmann und

Franke, Kommandit-Gesellschaft in Witten an der Ruhr.

Roburit ist ein mechanisches Gemenge von zwei an sich völlig inexplosiblen Stoffen.

Als Sauerstoffträger werden je nachdem salpetersaures Kali oder Natron oder Ammoniak

gewählt; als organische Substanz Chlornitroverbindungen des Benzols oder Naphtalins.

Die Versendung geschieht mithin in getrennten Substanzen ohne jede Gefahr, und

selbst das gemischte Product ist ohne heftige Stichflamme fast unentzündlich und

brennt, wenn entzündet, langsam ab. Die fabrikmäſsige Herstellung der zu 70 bis 80

Proc. im Roburit enthaltenen salpetersauren Alkalien ist absolut ungefährlich und

die 20 bis 30 Proc. Halogennitroproducte der Kohlenwasserstoffe des

Steinkohlentheeres erfordern bei der Fabrikation nur die gewöhnlichen

Sicherheitsmaſsregeln gegen Einathmen nitroser Dämpfe oder direkt sich

verflüchtigender Substanztheile.

Die Kraft des Roburit, obgleich 20 Proc. gröſser als die des Dynamit, äuſsert sich im

Gegensatze zu diesem zerschmetternd wirkenden Sprengstoffe bei Sprengungen in einer

schiebenden und klüftenden Weise, wodurch das abzusprengende Material in groſsen

Blöcken und nicht in kleinen minderwerthigen Stücken gelöst wird. Bei dem geringeren

specifischen Gewichte sind allerdings gröſsere Bohrlöcher erforderlich, doch wird

die damit verbundene gröſsere Arbeit durch den erhöhten Erfolg ausgeglichen. Ein

weiterer Vorzug des Roburit ist, daſs er, im besetzten Bohrloche zur Explosion

gebracht, niemals schlagende Wetter oder Kohlenstaub entzündet. Ferner sind seine

Verbrennungsproducte, auſser geringen Mengen Salzsäure nur Kohlensäure, Wasserstoff

und Stickstoff, und nicht das giftige Kohlenoxyd, so daſs Fortsetzung der Arbeit an

der Spreugstelle unmittelbar nach der Sprengung geschehen kann. Durch Feuchtigkeit

geht die Sprengkraft des Roburit verloren. Während daher einerseits in feuchten

Löchern die Roburitpatrone einer wasserdichten Hülle bedarf, so beugt doch im Falle

des Versagens ihr Weheres Verderben späteren Unglücksfällen durch nachträgliche

Explosionen vor.

Im Vergleiche zu Nitroglycerin gewährt Roburit den Vortheil, daſs es nicht wie

ersteres bei 8° C, sondern vielmehr gar nicht gefriert und mithin auch die Gefahr

der Selbstentzündung, wie das Nitroglycerin beim Aufthauen bietet, ausschlieſst. Die

Vorzüge des Roburit, auch in Bezug auf die finanziellen Vortheile, behandelt

eingehend die Brochüre des Herrn Max Georgi,

Bergverwalter vom königl. Steinkohlen werke zu Zauckeroda: Ueber die theoretische Bewerthung und praktische Untersuchung der

Sprengstoffe (Freiberg 1887).

Vgl. auch Lehmann,

„Ergebnisse in der Versuchsstrecke bei Neunkirchen“, Zeitschrift für Berg-, Hütten- und Salinenwesen im preuſsischen Staate,

1883 Bd. 35 S. 96 und 97.

Auskunft ertheilt die oben genannte ausstellende Firma.

Dr. Roth's Sicherheitszünder (1889 273 * 65) zur Verhütung von Schlagwetter-Explosionen und

Kohlenstaub-Entzündungen (Fig. 4) schlieſst zwei

Veranlassungen zu Unfällen aus., indem er die Benutzung flammender oder glühender

Körper zur Entzündung des Pulvers der Zündschnur vermeidet, wie auch die aus der

Zündschnur selber rückwärts in den Stollen hervorschlagende Stichflamme unschädlich

macht.

In die am unteren Ende verflachte Messinghülse a wird

die Zündschnur b so weit vorgeschoben, bis sie bei

Einschnürung c am weiteren Eindringen verhindert wird

und hier auf ein aus chlorsaurem Kali und Zucker gepreſstes Plättchen d trifft.

Durch eine peripherisch drückende Zange wird die nachgiebige Metallhülse etwa bei e an zwei entgegengesetzten Stellen so fest gegen die

Zündschnur gepreſst, daſs zwischen der Metall- und Zündschnur wand für die

auftretenden Verbrennungsgase noch genügend Raum zum Entweichen bleibt. Hierauf wird

die Zündschnur so weit umgebogen, daſs sich das flache Ende f der Hülse senkrecht oben befindet. Durch einen mit der zum Ankneifen

benutzten Zange bewirkten Druck an der schwarzen Marke bei g erfolgt die Zertrümmerung des Glasfläschchens h, dessen aus concentrirter Schwefelsäure bestehender Inhalt sich auf das

Zündplättchen d ergieſst und dieses entzündet. Die

Stichflamme der nunmehr brennenden Zündschnur erfährt in dem breit gepreſsten. und

eventuell mit stark krystallwasserhaltigem Salze gefüllten Hohlraume f eine solche Abkühlung, daſs sie innerhalb dieser

Zündertheile schon erlischt.

Der Umstand, daſs Roburit verhältniſsmäſsig viel Raum in Auspruch nimmt, läſst seine

Verwendung zum Torpediren von Tiefbohrlöchern nur bei groſser Weite derselben

angängig erscheinen. In Pennsylvanien wird hauptsächlich dazu Nitroglycerin

verwandt, während sich in Galizien bei neueren Versuchen plastische Sprenggelatine

als am zweckmäſsigsten gezeigt hat. In letzterem Oelgebiete haben seit dem ersten

Sprengversuche bei Polana (vgl. meinen Bericht D. p. J.

1889 271 295) in jüngster Zeit noch zwölf weitere

Bohrlochsprengungen, und

zwar bei Polana, Rajskie, Lodyna, Sagórz und Brzozowiec stattgefunden, über welche

nunmehr 13 Sprengversuche Herr W. Noah in der vierten

Bohrtechniker-Versammlung zu Budapest im Juni 1889 einen eingehenden Bericht

erstattet hat, der in der Allgemeinen österreichischen

Chemiker- und Techniker-Zeitung Nr. 14 vom 15. Juli 1889 zum Abdrucke

gekommen ist.

Es lassen sich bereits folgende Schlüsse ziehen:

1) Eminente Wirkungen, wie sie in Amerika stellenweise, keineswegs allgemein, erzielt

werden, haben frische, ergiebige Oelfelder zur Voraussetzung. Arme, abgepumpte

Oelbrunnen können auch durch Torpedos nur unwesentlich aufgebessert werden.

2) Als Sprengmittel empfiehlt sich plastische Sprenggelatine, welche 95 Proc.

Sprengkraft von Nitroglycerin, gegen nur 65 Proc. des Dynamit I, ergibt, daher

weniger Raum als letzteres beansprucht, sich gut laden läſst, im Winter leicht zu

thauen ist und gegen Wasser unempfindlich bleibt.

3) Die Ladungen können nicht leicht stark genug gewählt werden. Sprengladungen von

100k Sprenggelatine lassen die

Bohrlochsverrohrung wenige Meter über der Schuſsstelle völlig unversehrt.

4) Die Form der Sprenggelatine-Patronen kann in einfachster Weise aus einer dünnen

Blechhülse bestehen, die viel Raum für den Sprengstoff' läſst und die Ausnützung der

Bohrlochsweite gestattet.

5) Von Zündungsarten empfiehlt sich die Zündung mit Fallgewicht am meisten. Beim

Aufhängen des Torpedos an einem geschmeidigen Manilaseile wird letzteres beim

Schusse sicher aus dem Bohrloche herausgeschleudert.

Die Einrichtung des Torpedokopfes mit drei Pistons ist absolut zuverlässig und

gefahrlos.

Die elektrische Zündung, sowohl die mit Reibungselektricität als die mit

Batteriestrom eignet sich aus folgenden Gründen nur ausnahmsweise:

a) Sie ist mit groſsem Zeitaufwand verbunden.

b) Trotz aller Vorsicht beim Einhängen des Torpedos kann leicht eine Verletzung der

Drahtisolirung eintreten. Auch greift das Bergöl die Kautschukumhüllung an, wodurch

Ableitung verursacht und die Zuverlässigkeit der Zündung beeinträchtigt werden

kann.

c) Die Zündung ist sehr kostspielig, weil die theuren Leitungen durch den Schuſs

stets zerstört werden.

Elektrische Zündungen sind z.B. bei kleinen Torpedos zur Beseitigung von verklemmtem

Bohrgeräth angezeigt, wo die Lage eine solch unregelmäſsige ist, daſs man mit dem

Fallgewichte nicht sicher beikommen kann.

Der Pirmann'sche Zugzünder ist schon anwendbarer als der

elektrische, nur ballen sich die erforderlichen beiden Drahtseile beim Schusse im

Bohrloche oft

zusammen und müssen darin meist mit dem Krätzer entfernt werden.

Der „Laufteufel“ ist nur anwendbar, wenn der Torpedo auf der Bohrsohle fest

und gerade steht.

6) Es darf nur so viel Wasser über dem Torpedo stehen, als sicher durch den Schuſs

aus dem Bohrloche geschleudert werden kann, da sonst das rücksinkende Wasser

abkühlend und hindernd auf den Oelzustrom wirkt.

7) Das sofortige Ausräumen des Bohrloches nach dem Schusse ist dringend erforderlich,

damit sich keine Schlamm- und Trümmermassen in ihm festsetzen.

Was das Auftreten der Tiefbohrtechnik auf der vorjährigen internationalen Ausstellung

in Paris betrifft, so findet dieselbe zunächst eine gebührende Stelle in der

groſsartigen Ausstellung der Erdölindustrie seitens der groſsen Raffinerie-Firma Gebrüder Deutsch in Rouen, Paris, Santander u.s.w.

Zur Aufstellung diente das Innere eines Erdölreservoirs von 20000hl Fassungskraft auf der linken Seite der Pont de

Jena am Quai, welches nach Schluſs der Ausstellung im „Luciline“-Werke zu

Rouen-Queville zur Aufstellung gelangen wird. Beim Eintritte befindet man sich

zunächst in einer Galerie, welche in ein inneres Zimmer führt, dessen Auſsenwand mit

photographischen Aufnahmen und Gemälden von Mineralöl-Raffinerien, Pumpen und

Transportanlagen bedeckt ist. Den Raum füllen Producte und Modelle – darunter ein

solches eines Bohrthurmes von Baku – sowie eine Sammlung von bekannten Bohrgeräthen

und Röhren.

In das Innere des vorerwähnten Zimmers tritt man durch zwei Thüren, die zu zwei

Treppenfluchten führen, von denen jede zu einer Plattform mit panoramaartigen

Aussichten führt. Die eine zeigt einen Erdöldistrikt mit unzähligen Bohrthürmen,

erschlossenen Springbrunnen, die Südwest-Röhrenleitung, Chanter's Eisenbahn und die groſse Straſse zwischen Canonsburg und

Washington. Die zweite zeigt den Balachanedistrikt bei Baku mit viel dichter

zusammengedrängten Bohrthürmen, die abweichend von den schneller und leichter

zusammengefügten amerikanischen Gerüsten schwer mit Planken überkleidet sind, mit

mächtiger und höher sprudelnden Naphtaquellen, deren überreiches Ergebniſs oft

monatelang täglich 30000 bis 40000 Barrel füllt, während zugleich die durch die

unterirdischen Gase mitherausgepreſsten Steine und Sande die ganze Umgegend

verwüsten. Vielfach läſst sich auch der überströmende Reichthum gar nicht bergen,

und ungezählte Millionen Fässer verrinnen im Sande, denselben mit feuergefährlichem

Stoffe sättigend. Oft entzündet sich auch ein Oelbrunnen, wenn man beim Bohren

plötzlich auf eine Gasader stöſst und keine Zeit behält, das Feuer der Dampfmaschine

rechtzeitig zu löschen. Das Bild zeigt solch einen brennenden Oelbrunnen und zugleich den

Versuch bewaffneter Tataren, um durch Aufschichten hoher Sandwälle des Feuers Herr

zu werden.

Oberst Desvaux richtete 1854 in dem Thale Oued-Rirh im

südlichen Algerien die ersten artesischen Bohranstalten ein, um aus dem etwa 150km lang von Süden nach Norden in der Tiefe von 50

bis 80m unter dem Wüstensande strömenden „Nil

souterrain“, das vortreffliche Wasser zu heben, welches die Eingeborenen

bereits vordem durch mühevolle Abgrabungen gewonnen hatten. Seitdem sind 670 Brunnen

gebohrt, von denen 280 übersprudeln, wodurch täglich 4 bis 5 Millionen Liter Wasser

zur Herstellung und Bewässerung von Oasen gewonnen werden. Die 1877 gegründete

Gesellschaft Oued Rirh bebaut heute 40 neu geschaffene,

von 15000 Seelen bewohnte Oasen mit Dattelpalmen und anderen Südfrüchten, womit sie

einen erheblichen Gewinn erzielt.

Auch eine andere landwirthschaftliche Gesellschaft, die Société agricole et industrielle de Batna et du Sud-Algérien, Paris rue

St. Lazare 7, hat in Algier durch zehn artesische Brunnen ein Gelände von 400ha befruchtet und gewinnt bereits jährlich etwa

1000 Francs von 1ha. Auch diese Gesellschaft hat

Bohrgeräthe für die Sahara, sowie Profile und Karten ausgestellt.

Es läſst sich übrigens wohl hoffen, daſs Deutschland in seinen sandigen

südwestafrikanischen Colonien mit ähnlichen Bestrebungen gleichartige Erfolge

erzielen wird.

Das Haus Lippmann hat auſserdem sein reichhaltiges

Bohrmaterial in groſsartiger Weise zur Ausstellung gebracht, desgleichen die Firma

A. Paulin Arrault, Nachfolger von Mulot, St. Just und Léon

Don, Paris, rue Rochechonart 69, und ebenfalls neben manchen anderen auch

Henri Becot, Paris, rue Vézeley 15, sowie Henri F. de Hulster et ses fils, Crespin (Nord). Alle

diese Ausstellungen, so reichhaltig und schön sie sind, bringen indeſs doch nichts

eigentlich Neues.

Von Gesteinsbohrmaschinen hat die bekannte amerikanische Firma Ingersoll Rock Drill Comp., New York, Parkplace 10,

ihren bewährten Apparat für Preſsluftbetrieb in Verbindung mit einer neuen

Einrichtung ausgestellt. Während bisher die Maschine in sehr verschiedenen Gröſsen,

in erster Linie mittels des sehr sinnreich construirten Dreifuſses (Fig. 5), demnächst aber

auch an einer zwischen Boden und First eingespannten Säule u.s.w., zur Arbeit

aufgestellt wurde, findet neuerdings die Verwendung derselben Maschinerie auf

niedrigen Rädern statt.

Von dieser Form existiren zwei Gröſsen, die eine 315k schwer, 2m,30 lang, für Vorbohren von

1m,40; die zweite 225k schwer, 2m,15

lang, 0m,37 hoch, für Vorbohren von 1m,50, und zwar in einem Kohlenstreifen von nur

0m,40 Mächtigkeit.

Die Kolbenstange ist mit Zügen versehen, wodurch völlige Stabilität erreicht, und

jede Erschütterung durch verlorene Bewegung vermieden wird. Es ist kein rotirendes

Maschinenventil vorhanden, so daſs keine Luft verloren geht. Dagegen sind zwei unabhängige

Schieberventile angebracht, mit deren Hilfe Länge und Stärke des Hubes unter

Controle des Maschinenführers steht. Die Räder sind wagerecht verschiebbar, damit

man die Maschine nach Bedarf abbalanciren kann. Die groſsen Nabenlager schwächen die

Stoſswirkung ab und beugen der Lockerung durch die verlorene Bewegung vor.

Ein am 18. Januar 1889 mit dieser Maschine in Brookside, Ala., angestellter Versuch

hatte folgendes Ergebniſs:

1) Ein Raum von 12m,5 Umfang, 1m,2 tief in 1 Stunde 35 Minuten abgebohrt.

2) Ein Raum von 11m Umfang, 1m,2 tief in 2 Stunden abgebohrt.

3) Ein Raum von 5m,6 Umfang, 1m,2 tief in 55 Minuten abgebohrt.

4) Ein Raum von 14m,5 Umfang, 1m,2 tief in 2 Stunden 10 Minuten abgebohrt. 20

Minuten wurden dabei dadurch eingebüſst, daſs die Maschine der brüchigen Decke wegen

umgestellt werden muſste, und daſs Verstrebungen dicht am Orte hinderlich waren. Das

Abbalanciren der Maschine nahm 18 Minuten in Anspruch.

5) Ein Raum von 12m,65 Umfang, 1m,2 tief in 2 Stunden 10 Minuten abgebohrt. Etwas

Aufenthalt wurde ebenfalls durch die ad 4 angegebenen Gründe herbeigeführt.

Es wurde an jenem Tage im Ganzen ein Raum von 74m

Umfang, 1m,2 tief in Zeit von 8 Stunden 47 Minuten

abgebohrt, wobei die Zeit für Umstellung der Maschine und für Austausch der fünf

gebrauchten Meiſsel einbegriffen ist.

Zur Arbeit waren ein Maschinenführer und ein Mann zum Abräumen des Schuttes

erforderlich.

Die oben beschriebene Gesteinsbohrmaschine der Société

Cockerill in Seraing, Belgien, von Dubois und

François zum Ersätze der Schieſsarbeit durch mechanisches Sprengen ist auch

in Paris zur Ausstellung gelangt.

Im Anschlusse will ich die neue hydraulische Gesteinsbohrmaschine (Fig. 6 bis 11) erwähnen, welche seit

December 1888 im Ischler Salzwerke, in Verbindung mit Pulversprengungen, in Gebrauch

ist. Näheres enthält der Artikel des Herrn Bergverwalters Schedl in der Oesterreichischen Zeitschrift für

Berg- und Hüttenwesen, 1889 Nr. 28 S. 320.

Danach ist diese Maschine nach mehreren seit 1888 vergeblich angestellten Versuchen

auf Grund der Handbohrmaschine von Reska und der

Preſsluft- oder Wasserdruck-Gesteinsbohrmaschine von Trautz durch Neuconstruction seitens des Herrn Ingenieur M. Harran, von der Maschinenfabrik Breitfeld, Danek und Comp. in Prag neuerdings

hergestellt. Sie erfüllt nunmehr den angestrebten Zweck, in den alpinen Salinen von

Ischl, für deren conglomeratartig zusammengesetztes und rasch wechsellagerndes

Gebirge die Bohrkosten und Umtriebszeiten durch volle Ausnutzung der von der Natur

zur Verfügung gestellten Wasserkräfte erheblich zu verringern.

Der Bohrer a (Fig. 6) ist ein

Schneckenbohrer mit 35mm Durchmesser, welcher

selbsthätig das Bohrmehl austrägt.

Die Bohrspindel b ist eine Schraubenspindel mit einer

Steigung von vier Gängen auf 1'' englisch. Dieselbe hat eine Nut, in welche der Keil

c (Fig. 9) des Rades d eingreift, so daſs die Bohrspindel in der

Achsenrichtung beliebig verschoben werden kann.

Die Kurbelwelle g überträgt die Bewegung durch die

beiden Triebräder e und f

auf das Rad d.

Die Druckcylinder h (Fig. 10) erhalten das

Druckwasser durch den Stutzen i, an welchen sich der

Wasserzuführungsschlauch k mittels Holländers

anschlieſst. Es gelangt durch den hohlgegossenen Ständer nach beiden Cylindern durch

die Oeffnungen l zuerst in den Druckraum m, von wo aus das Wasser durch Schwingung der Cylinder

in der für den Gang nothwendigen Weise vor und hinter die Kolben geführt wird.

Wie ersichtlich, werden die Schieberflächen an den Cylindern und dem Ständer durch

den Wasserdruck selbsthätig gegen einander gedrückt, woraus sich ein dauernd dichter

Gang der Maschine, ohne Wasserverlust ergibt.

Das Arbeitswasser tritt durch den Kanal n aus den beiden

Cylindern und gelangt durch den oberen Theil des Ständers nach dem

Ausströmungsstutzen o, an welchen sich der

Abwasserschlauch p anschlieſst.

Der Vorschub der Bohrspindel mit dem Bohrer erfolgt

dadurch, daſs sich die Spindel entsprechend deren Steigung in der Umdrehung 6mm vorschiebt, wenn die beiden Schneckenräder q (Fig. 8) feststehend

gedacht werden. Diese Schneckenräder sind indeſs nicht fest, sondern auf den beiden

conischen und gespaltenen Ringen r drehbar. Letztere

können durch die Schraube s und den Keil t gespreitzt werden, wodurch die Umdrehung der

Schneckenräder verzögert wird. Je gröſser das Maſs der Bremsung, desto gröſser wird

im gleichen Verhältnisse der Vorschub.

Die Bohrspindel kann von Hand sogar während des Ganges zurückgezogen werden, wenn die

Regulirungsschraube einige Gänge zurückgedreht ist.

Die Bohrmaschine ist einmal um die Bohrsäule u, dann um

den Zapfen v drehbar, so daſs sie unter jedem

beliebigen Winkel aufgestellt werden kann.

Die Maschine läſst sich auch bei sehr geringer Aenderung für den Betrieb mit

Preſsluft verwenden.

Die Bedienung erfolgt leicht durch zwei Mann.

Die Menge des erforderlichen Betriebswassers beträgt 16hl in der Stunde, bei einem Durchmesser der Druckleitungsröhren von 40mm und einem effectiven Drucke von 10at. Der Bruttodruck beträgt 17at,5 und wird der Verlust von 7at,5 durch den kleinen Durchmesser der

Leitungsröhren und die

zahlreichen Krümmungen herbeigeführt. Ein Druck von 3 bis 4at ist für den Betrieb ausreichend, weil man mit

Aenderung der Räderübersetzung, bezieh. mit Vergröſserung der Cylinder jede

beliebige Kraftäuſserung erzielen kann.

Im Vergleiche zur Handbohrmaschine stellt sich der hydraulische Betrieb um das

Vierfache günstiger.

Auch bei allen anderen Bergbauen in mittleren oder weichen Gesteinsarten wird diese

Maschine vortheilhafte Verwendung finden, besonders wo in der Steigleitung von

Pumpen ein groſser Wasserdruck vorhanden ist, weil die Anlage und der Betrieb einer

oder mehrerer Bohrmaschinen sich dann sehr billig und einfach gestalten läſst.

Ferner sei noch die Handbohrmaschine „Universel“ nach der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1889 Nr. 28, erwähnt, deren Einrichtung und Verwendung aus den

Fig. 12

und 13

deutlich ersichtlich ist.

Bemerkenswerth sind auch einige neu ertheilte D. R. P., wie Nr. 47667 vom 25.

December 1888 für Julius Frölich in Barmen, betreffend

eine Einrichtung bei einer Gesteinsbohrmaschine zu selbsthätigem Vorschübe und

Bremswerk mittels Verwendung von Preſsluft.

Gleichfalls durch Benutzung der treibenden Preſsluft wird auch die Hubbegrenzung des

Stoſskolbens von Gesteinsbohrmaschinen nach dem D. R. P. Nr. 47661 vom 18. November

1888 der Duisburger Maschinenbau-Actiengesellschaft

vormals Bechern und Keetman in Duisburg erreicht.

Die Hand-Gesteinsbohrmaschine mit durch Daumenscheibe und Blattfeder bewegtem

stoſsenden Bohrer von W. H. Jenkins in Philadelphia,

Nordamerika, hat das D. R. P. Nr. 47364 vom 9. Oktober 1888 erhalten.

Für jeden Bohringenieur wichtig ist die soeben erschienene erste Lieferung des ersten

Bandes des Werkes von Carl Dolezalek, Der Tunnelbau,

1889, Hannover, Hellwing. Diese erste Lieferung, welche

die Bohr- und Sprengarbeiten behandelt, ist nicht nur reich mit Holzschnitten

versehen, sondern umfaſst auch neun Tafeln mit Stoſsbohrmaschinen.

Schlieſslich habe ich noch mitzutheilen, daſs das neue Wasserspülungs-Verfahren von

Albert Fauck in Kleczany (Galizien), auf welches

ich bereits in meinem letzten Berichte (D. p. J. 1889

273 152) hingewiesen habe, nunmehr das D. R. P. Nr.

47344 vom 19. September 1888 erhalten hat.

Wie bereits in jenem Berichte angegeben, handelt es sich um Niederbringung von

Futterröhren beim Bohren mit Wasserspülung ohne Benutzung des sonst hierzu üblichen

Hohlgestänges.

Der Bohrtäucher a (Fig. 14) trägt am oberen

Ende die Stopfbüchse b, in welcher sich das Fütterrohr

c nach abwärts bewegen läſst. Bei d wird das Spülwasser eingedrückt, welches bei e die Bohrsohle passirt und den Bohrschmant innerhalb

des Rohres c hinaufführt und bei f ausflieſsen läſst. Das massive Bohrgestänge g arbeitet mit einem Freifall-, Stoſs- oder

Drehbohrer und Erweiterungsbohrer, damit das Futterrohr c nachsinken kann.

Die Wasserspülung kann auch in umgekehrter Richtung, im Sinne der punktirt

gezeichneten Pfeile auf dem Wege f-e-d erfolgen. Die

Stopfbüchse h wird dann oben am Rohre c angebracht.

Tafeln