| Titel: | Ueber Neuerungen in der Papierfabrikation. |

| Autor: | Alfred Hauſsner |

| Fundstelle: | Band 275, Jahrgang 1890, S. 529 |

| Download: | XML |

Ueber Neuerungen in der

Papierfabrikation.

Von dipl. Ingenieur Alfred

Hauſsner, Privatdozent an der k. k. technischen Hochschule, Graz.

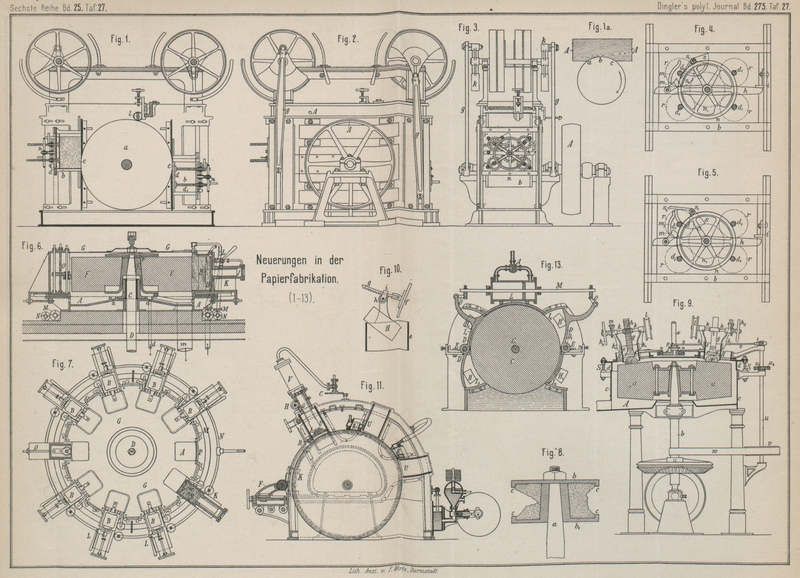

Mit Abbildungen auf Tafel

27 und 28.

Ueber Neuerungen in der Papierfabrikation.

Es ist bezeichnend für den fortwährend zunehmenden Papier verbrauch, daſs trotz der

vermehrten Production an Ersatz-Stoffen für die Lumpen jene zu festen Preisen

Abnehmer finden. Vielfach ist unter den Fabrikanten von Holzschliff und Cellulose

jeder Art die Ansicht zu Tage getreten, daſs aus diesem Grunde ein weiteres Sinken

der Preise hiefür nicht zu gewärtigen sei, sondern gebesserte Ansätze einzuhalten

wären. Die Preise waren eben schon derart herabgegangen, daſs selbst bei günstigen

Verhältnissen, billiges Holz, leichter Transport u. dgl., nach gewissenhaften

Zusammenstellungen kaum ein Verdienst zu erzielen war.

Beachten wir nemlich, daſs nach sorgfältigst in der Praxis gepflogenen Ermittlungen

(vgl. Papierzeitung 1889, Nr. 20) im Mittel nicht mehr

als 350 kg Schliff aus dem Festmeter Holz erzielbar

sind, so ist mit Berücksichtigung der in jedem einzelnen Falle verschiedenen Preise

von Holz, der Maschinen, Arbeitskraft u.s.w. der Mindestpreis für den Holzschliff

sofort gegeben, da es ja wohl nicht möglich ist, auf die Dauer unter oder auch nur genau um die Eigenkosten zu

arbeiten. Nun ist aber heutzutage ein Entbehren jener Stoffe vollständig

ausgeschlossen und muſs nothwendigerweise eine Besserung eintreten. Diese ist

einerseits in erhöhten Preisen für Holzschliff u. dgl., andererseits in der

möglichst rationellen Ausgestaltung der nothwendigen Maschinen zu suchen, um bei

gleichen Anlagekosten und gleichem Kraftverbrauch besseres oder doch vermehrtes

Fabrikat zu erzielen. In dieser Richtung werden fortwährend Verbesserungen erstrebt

und ist auch in dem Zeitraume, der seit dem letzten Berichte verflossen ist, manches

Interessante bekannt geworden.

Die Gewinnung von Holzschliff ist dem Prinzipe nach wohl

vollständig gegeben. Die Ausführung der betreffenden Maschine läſst jedoch

zahlreiche Verschiedenheiten zu. Wesentlich abweichend von den bisher üblichen

Constructionen stellt sich die Holzschleifmaschine von Director Schmidt in Bockau dar und knüpft sich an diesen Namen

eine unseres Wissens von ihm zuerst hergestellte Holzschliffsorte, der sogen. Tangens-Schliff, Es ist bekanntlich für das zu

erhaltende Product durchaus nicht gleichgültig, in welcher Weise der Stein die

Holzklötze angreift. Schleift derselbe im äussersten Falle unter rechtem Winkel

gegen die Faserrichtung des Holzes, so sprechen wir von Querschliff. Wird die Holzfaser jedoch parallel zu ihrer Längsrichtung vom

Steine getroffen, so haben wir Längsschliff, Eine

besondere Art desselben ist nun der oberwähnte Tangens-Schliff. Es ist klar, daſs

beim Längsschliffe, wenn der Holzklotz festgehalten ist, bis auf die geringe Verschiebbarkeit in der

radialen Richtung gegen den Stein, welche nothwendig ist, um immer neue

Angriffsstellen der Steinschärfe darzubieten, der Stein relativ immer weiter ins

Holz eindringt, eine Mulde abc (Fig. 1a Taf. 27)

ausarbeitet und dann eigentlich auch keinen Längsschliff liefert, indem ja sehr

bald, die Fasern bei a und c nicht mehr parallel angegriffen werden. Es ist auch einzusehen, daſs bei

der Drehung in der Pfeilrichtung bei c leicht ein

Abspalten der Fasern eintritt, während im Scheitel b

der beabsichtigte Angriff statthat. Demnach ist ein splitterreiches Product bestimmt

zu erwarten.

Director Schmidt hatte nun den Gedanken, dem Klotz A eine Bewegung parallel zu seiner Längsrichtung also

auch parallel zur Tangente im Scheitel b zu geben,

woher der erwähnte Name sich erklärt. Der Erfolg dieser Maſsregel ist leicht

einzusehen. Die tiefe Mulde abc wird nicht entstehen

können, demgemäſs auch nicht die Nachtheile, welche sich aus der Bildung derselben

erklären, und wird ein fortwährendes Abschleifen längs der Faserrichtung und zwar an

allen Angriffspunkten des Steines vor sich gehen.

Der Apparat, welcher diesem Zwecke dient, ist durch die Fig. 1 bis 5 Taf. 27 nach der

Patentschrift wiedergegeben. Es sei bemerkt, daſs die erste Ausführung im deutschen

Reiche unter Nr. 20141 patentirt, zu diesem aber mit Rücksicht auf wesentliche

Vervollkommnungen das Zusatzpatent Nr. 45196 (Oesterreichisches Privil. vom 22.

Septbr. 1888) genommen worden ist.

In freundlicher Beantwortung eines Schreibens des Referenten stellte die

Maschinenfabrik J. M. Voith in Heidenheim a. Bz. Daten

über die Wirkung dieses Schleifapparates und auch eine ausführliche Zeichnung zur

Verfügung. Diese Angaben sind in den folgenden Erläuterungen mitbenutzt worden.

Wir erkennen in a den Schleifstein, an den einander

gegenüberstehend die beiden Holzklötze c, in Kästen b eingeschlossen, gedrückt werden. Die Kästen sind in

den Ständertheilen geführt und werden mittels der Schubstangen g abwechselnd auf- und abgeschoben. Der Schleifstein

hat eine horizontale Axe, auf der sich die Antriebsriemenscheibe A befindet. Die erwähnten Schubstangen g sind an die Kurbeln A

gehängt, welche sich auf durch Voll- und Leerscheibe direct angetriebener Welle

gekeilt befinden.

In den neueren Ausführungen der Fabrik Voith ist diese

Art des directen Antriebes verlassen und eine Friktionsräderübersetzung

eingeschaltet, welche eine rasche Auslösung gestattet. In der Fabrik von Ernst Hoffmann in Niederschlema wird dagegen der

Antrieb der Kurbelwelle von der Steinwelle aus durch einen Riementrieb ins Langsame

erzielt. – Bei l ist eine Schärfvorrichtung angedeutet.

In der Gegend von A,

Fig. 2 Taf.

27, wird das Spritzwasser dem Steine zugeführt. Sehr interessant ist die

Nachstellung der Holzklötze, welche von der hin- und hergehenden Bewegung der

Schleifkästen abhängig gemacht ist. Auſsen am Schleif kasten befindet sich lose um

eine Achse drehbar der Hebel h (Fig. 3 bis 5), welcher mit einem Arme

periodisch an den stellbaren Anschlagwinkel i stöſst,

hierdurch am andern Arme den Sperrkegel m bethätigt,

der in das Sperrrad n greift und dieses somit ruckweise

dreht. Mit n an einer Axe befindet sich das Zahnrad n1, welches die 4

gleichgroſsen Räder r berührt. Die Naben von r bilden die Muttern für Schraubenspindeln, und da die

Räder r gegen Verschiebungen festgehalten sind, müssen

die Spindeln eine fortschreitende Bewegung annehmen, welche der Platte d (Fig. 1) und durch diese

den Holzklötzen mitgetheilt wird.

Zur selbstthätigen Auslösung dieser Schaltbewegung dann, wenn das Holz bis auf eine

geringe Stärke abgeschliffen ist, dient das einseitig beschwerte Kreissegment s (Fig. 4 und 5). Es lehnt sich mit dem

Arme s2 an eine der

vier Schraubenspindeln d1. Sind diese aber so weit einwärts gegen den Stein gerückt, daſs nur mehr

eine geringe Holzstärke vorhanden ist, so wird der Arm s2 frei, das Segment s dreht sich lose um die Axe s1, gelangt in die Stellung Fig. 5, drängt,

wie aus dieser Figur zu ersehen, den Arm m1 weg und rückt durch Vermittlung desselben auch die

Sperrklinke aus, so daſs bei sonst ungestörter Bewegung kein Vorschub des Holzes

stattfindet. Es kann nunmehr die Druckplatte d

zurückgeschraubt und neues Holz eingelegt werden.

Wenn wir die Maschine im allgemeinen betrachten, so erkennen wir leicht, daſs der

Druck, welcher vom Holze ausgeübt wird, sich höchstens geringfügig auf die Achse

überträgt, da der Stein fast genau an einander radial gegenüberstehenden Punkten

angreift. Zugleich ist durch die verhältniſsmäſsig weite Entfernung zwischen beiden

Pressen genug Gelegenheit gegeben, durch Spritzwasser den entstandenen Schliff

abzuspülen, so daſs er nicht etwa unter der folgenden Presse todt gemahlen wird.

Doch ist leicht einzusehen, daſs ein solcher Apparat

auch eine geringere Menge Schliff liefern wird als etwa ein mit vielen Pressen

ausgestatteter Voelter'scher Schleifer.

Das Product der Schmidt'schen Maschinen wird fast

übereinstimmend als ein entschieden mehr langfaseriges geschildert, als man es

bisher zu gewinnen vermochte, und kann in dieser Form zu recht kräftigen Pappen gut

verwendet werden. Etwas anderes ist es freilich, wenn dieses erste Product für

weitere Verfeinerung den Raffineuren übergeben wird. Berücksichtigen wir nämlich,

daſs die auf diese Weise hergestellten Fasern mit zunehmender Menge der anhängenden,

sogen. Inkrusten immer weniger spröd bleiben, so ist klar, daſs diese Fasern in den

Raffineuren in so kleine kurze Theile getrennt werden würden, wie es bei einem

andern Holzschliff auch der Fall ist. Dadurch mag auch erklärt sein, daſs gewiegte

Praktiker diesen Stoff nicht anders geartet finden konnten, als sonstigen hinreichend

sorgfältig hergestellten Holzschliff.

Was den Kraftverbrauch für ein bestimmtes, trocken gedachtes Holzschliff-Quantum

anbelangt, so gehen darüber die vorliegenden Berichte auseinander. Während der

Erfinder und die Maschinenfabrik Voith in Heidenheim

Kraftmessungen vorlegt, die ⅓ Kraftersparniſs gegenüber den Querschleifern angeben,

ist in einer Fabrik, die ganz nach den Angaben des Erfinders neu angelegt worden

sein soll, in dieser Richtung ein Miſserfolg zu verzeichnen. Es wird dort für den

neuen Schliff mehr Kraft als für den Querschliff gebraucht.

Von denjenigen Apparaten, welche Verbesserungen bereits bekannter Ausführungen

enthalten, sei vorerst der Schleifer für groſse Kräfte

gedacht, welche von der Maschinenbauanstalt Golzern

(System Kron) gebaut werden. In Fig. 6 und 7 Taf. 27 ist eine

Darstellung gegeben nach Zeichnungen, welche in der Revue

générale des machines outils u.s.w. erschienen sind. Die Hauptsache ist der

wagerecht angeordnete Stein und die hydraulische Anpressung. Eigenthümlich ist der

groſse Stein von etwa 2m,0 Durchmesser, obwohl das

System auch auf kleinere Steine ganz gut übertragbar ist. Hierdurch ist es möglich,

eine bedeutende Anzahl Pressen am Umfange des Steines anzubringen. Die lothrechte

Welle D tritt durch die tellerförmige Grundplatte A und trägt oben die glockenartige Steinbüchse E, auf welcher der Stein ruht: durch eine Gegenscheibe

e und Kautschukplatte wird mittelst einer Mutter

der Stein hinreichend aufgedrückt und festgehalten. Der Blechdeckel G schützt den Stein von oben. Auf die Grundplatte A sind eine Anzahl, hier acht, Preſskästen B geschraubt, in deren cylindrisch ausgebohrten

Ansätzen K die Kolben J,

mit Lederdichtungen versehen, gleiten können. Die Steuerhähne L vermitteln den Eintritt des Druckwassers bald vor und

bald hinter den Kolben; in der einen Richtung dann, wenn das Holz an den Stein

gepreſst werden soll, in der andern, wenn der Kolben nach hinreichendem Abschleifen

des Holzes zurückgezogen werden soll. Das Druckwasser liefert ein Accumulator, in

welchem Wasser und gepreſste Luft vorhanden sind. Von dieser Art der Druckausübung

wird erwartet, daſs die Uebelstände, welche der harte Druck bei

Gewichtsaccumulatoren im Gefolge hat, vermieden werden.

Es ist offenbar, daſs man Aufsichtskräfte erspart, wenn man die Leistung, welche

sonst von mehreren Schleifern geliefert wird, von einem einzigen Apparate erhält.

Man kann bei Berücksichtigung der erhältlichen Gröſsen von Schleifsteinen bis 250

auf diese Weise abbremsen. Doch seien auch Bedenken wegen der

Gefährlichkeit derart groſser Steine geäuſsert, da man niemals wissen kann, ob und

welche Ungleichförmigkeiten im Innern des Kolosses vorkommen, und kann beim

Explodiren derselben unabsehbares Unglück entstehen.

Als Beispiel möge der Unfall erwähnt werden, welcher mit einem Schleifer nach System

Kron in der neuen Holzschleife zu Gara Busteni in

Rumänien am 10. September v. J. eintrat, bei dem allerdings noch andere Fehler

mitgewirkt haben dürften. Der Stein hatte nach einem Berichte in der Papierzeitung einen Durchmesser von 2m, eine Höhe von 1m,630, wog ungefähr 4t und war von H. Schmidt in Pirna geliefert. Für denselben waren von

der Maschinenfabrik 130 Touren per Minute angegeben. Er lief jedoch in der

Schleiferei mit nur 95 Touren. Beim Anlassen wurden alle Vorsichtsmaſsregeln

beobachtet, sowie genau nachgesehen ob sämmtliche Theile in Ordnung wären. Nach

halbstündigem Lauf zersprang jedoch der Stein, tödtete einen Arbeiter, verwundete

einen schwer und drei andere leicht.

Betrachten wird nun Fig. 8, welche den übrig gebliebenen Steintheil und die Art der

Befestigung erkennen läſst, so scheint es wohl, als ob diese letztere wesentlich zum

Unfälle beigetragen hat. Die eingemeiſselten Ringe cc

oben und unten und der gebildete Bruch lassen unbedingt auf ursächlichen

Zusammenhang schlieſsen. Es bildeten sich die Bruchflächen als zwei Kegel über den

Druckflächen aufstehend und entsprechend der Richtung der Resultirenden zwischen dem

nach innen gerichteten Drucke der Steinplatten und den nach auſsen radial

gerichteten Kräften in Folge der rotirenden Bewegung. Gegen das

Auseinanderschleudern des Steines wurden bei kleinerem Durchmesser mit Erfolg

eiserne Ringe in der Nähe der Peripherie eingelegt und durch den Stein hindurch mit

Schrauben gegen einander gepreſst. Es zeigte sich beim Schärfen nach etwa

einjährigem Betriebe der Stein gesprungen, jedoch durch diese Ringe noch

zusammengehalten.

Jedenfalls mag daraus geschlossen werden, daſs das Einlassen der Steinplatten wie bei

c nicht empfehlenswerth ist. Einfache Scheiben mit

Kautschuckzwischenlage und hierauf folgender Anpressung dürften wohl am besten

entsprechen.

Einen Schleifer mit lothrechter Axe hat sich Otto Kapp

in Zwickau durch D. R. P. 46362 schützen lassen. In Fig. 9 und 10 sind Zeichnungen

gemäſs der auch in der Papierzeitung erschienenen

Patentbeschreibung gegeben. Das dieser Construction Eigenthümliche ist die etwas

conische Schleiffläche, sowie die radiale Beweglichkeit der Schleifkästen. Wir sehen

den Stein durch eine Büchse und Platten von bekannter Form befestigt, wobei

allerdings die centralen tiefen Höhlungen auffallen u. z. umsomehr, weil der

Pressendruck fast lothrecht wirkt. Wir können deshalb die Befürchtung nicht

unterdrücken, daſs dem Stein keine besonders lange Lebensdauer beschieden sein wird.

Während Zahnstangen an und für sich als Druckübertrager bei Holzschleifpressen

durchaus nichts Neues sind, so haben wir doch hier eine Besonderheit eben aus Anlaſs

der radialen Beweglichkeit der Schleif kästen, indem die Zahnstangen g durch Scharniere mit den Preſsplatten f verbunden sind. Die Holzklötze H sind

derart eingelegt, daſs eine Art Langschliff erhalten wird. Die Vorwärtsbewegung der

Zahnstangen findet durch Zahngetriebe h statt, welche

auf Wellen k sich befinden. Deren Drehung vermitteln in

bekannter Weise Kettenrollen l. Durch Handräder k2 können die

Zahnstangen und mit ihnen die Preſsplatten zurückgezogen, in die Stellung Fig. 10

gebracht und neues Holz eingelegt werden. Die radiale Bewegung der geführten

Preſskästen bewirkt die excentrisch genuthete Scheibe o

durch Vermittlung von Verbindungsstangen. Die Drehung der Scheibe o kann z.B. in der aus der Fig. 9 ersichtlichen Weise

von der lothrechten Antriebswelle des Steines durch v, u,

u1, u2, Excenter t, Stange

s und ein kleines Schaltwerk mit Rad p bewirkt werden. Durch diese eigenthümliche Bewegung

ist es möglich, die ganze Steinoberfläche fast gleichmäſsig abzunützen und keine

Furchen einzuschleifen. – Das Spritzwasser ergieſst sich durch das Rohr x in die centrale Höhlung und wird von dort durch die

Fliehkraft über die ganze Steinoberfläche vertheilt. Der gemahlene und

abgeschleuderte Stoff flieſst durch die Oeffnung A

ab.

In Fig. 11

Taf. 27 ist nach der Patentschrift (D. R. P. Nr. 46535) der Holzschleifer mit hydraulischem Druck von Emil

Blum in Zürich wiedergegeben. Den hydraulischen Pressen bei derartigen

Maschinen wird von vielen Seiten, wie auch an anderer Stelle angedeutet, ein

ziemliches Miſstrauen entgegengebracht. Die starre Verbindung zwischen Preſsplatte

und Preſskolben wird als ein groſser Mangel des Systems bezeichnet. Bei diesem

Patente sind Preſskolben und Druckplatte gegeneinander lose. Wir sehen drei Pressen

angebracht und bei einer den Druckcylinder V

gezeichnet, in welchem sich der Druckkolben lose befindet. Ein loser Druckstift

überträgt dann die Pressung auf die Zahnstange G im

Preſskästen U und die Platte L. Mittels des Getriebes B kann nach

Abstellung des Druckwassers die Preſsvorrichtung wieder zurückgeführt werden. Die

Preſskästen sind nach der Patentschrift beweglich gemacht, wahrscheinlich zu dem

Zwecke und in ähnlicher Ausführung wie es bereits bei andern derartigen Apparaten

geschehen ist, um den Stein unter verschiedenen Winkeln gegen die Holzfasern wirken

lassen zu können. An jedem Preſskästen finden sich Spritzvorrichtungen R mit

Abstreifrippe. F ist eine Schärfvorrichtung von

bekannter Form.

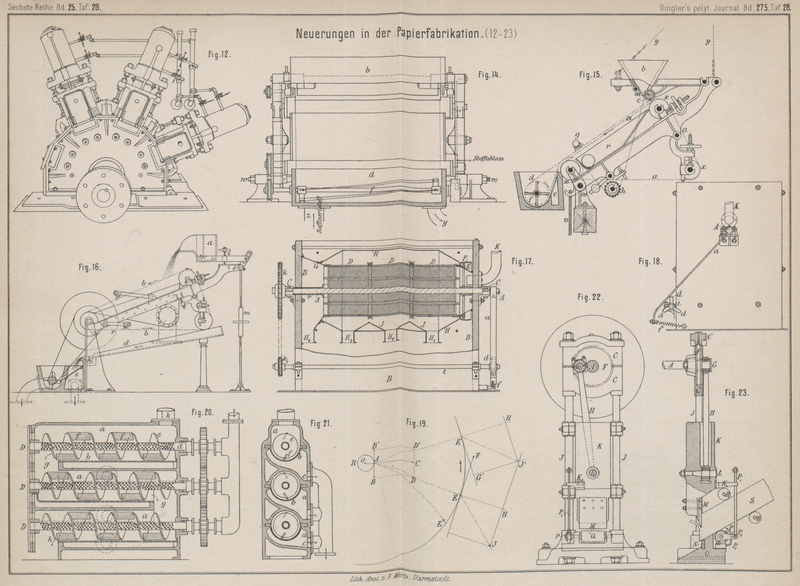

In der beigegebenen Fig. 12 Taf. 28 (vgl. Papierzeitung Nr. 51

Jahrg. 1889) ist der durch D. R. P. Nr. 39 582 geschützte Holzschleifer von A. Pagenstecher, Miteigentümer der groſsen Schleiferei

und Papierfabrik in Palmer Falls N. Y. wiedergegeben,

der eine ziemliche Aehnlichkeit in der Ausführung mit dem eben beschriebenen

aufweist.

Eine ganz eigenthümliche Uebertragung des hydraulischen Druckes findet bei der

Holzschleifmaschine Fig. 13 Taf. 27 von Bernard Eiler jr. in

Rochester, N. Y., (Amerikanisches Patent Nr. 402425) vgl. Papierzeitung Nr. 71 Jahrgang 1889 statt. An der höchsten Stelle ist der

Druckcylinder

angebracht. In denselben kann das Druckwasser mittels des Hahnes A bald rechts bald links von dem Kolben L eingeführt und die Pressung durch die Stange M nach beiden Seiten übertragen werden, um in zwei

einander gegenüberliegenden Kästen zu wirken. Die Druckplatten sind als zweiarmige

Hebel D, schwingend um Achsen D1 ausgeführt. Dadurch wird bezweckt, daſs

dann, wenn auf der einen Seite dieser Plattenhebel das Holz fast ganz abgeschliffen

ist, auf der andern Seite Oeffnungen H1 so weit frei werden, um dort neues Holz einführen

zu können, ohne irgend einen Theil ausrücken zu müssen. Ist das geschehen, so wird

der Zufluſs des Druckwassers umgesteuert und die neuen Einlagen geschliffen. Es wird

dadurch zu erreichen gestrebt, daſs das Holz stets an

zwei gegenüberliegenden Stellen mit ziemlich unveränderlichem Widerstand angepreſst

wird, so daſs auch die Steingeschwindigkeit keinen Anlaſs zur Aenderung hat.

An Holzstoffsortirmaschinen sind nur wenige Neuerungen

vorhanden. Civilingenieur G. Diethelm in Wien erhielt

das Oesterreichische Privil. vom 16. Oktober 1888 und D. R. P. Nr. 45039 auf eine

eigenthümliche Ausführung, welche nach der Oesterreichischen Patentschrift durch

Fig. 14

und 15 auf

Taf. 28 wiedergegeben ist. Auf das über drei Walzen F

geleitete endlose, langsam sich bewegende Sieb a

flieſst aus dem trichterförmigen Kasten b der

hinreichend verdünnte Stoff auf, nachdem er durch die Riffelwalzen c gleichmäſsig vertheilt wurde: ein Theil geht gleich

in den Kasten r, ein anderer wird bis unter das

Spritzrohr g gebracht und theilweise durchgespült,

während die gröbsten Theilchen in den Kasten d

gelangen, nochmals mit Wasser verdünnt, durch den Rührer f in demselben vertheilt und gegen das Sieb e

geleitet werden, durch welches wieder ein Theil tritt und durch das Rohr y abflieſsen kann, während der gröbste Stoff aus dem

Kasten d durch das Rohr z

zum Raffineur abflieſst. Der gröſste Theil des Apparates, vor allem das Sieb mit

seinen Leitwalzen, ist vermöge der Beweglichkeit desselben um die Achse w, derart stellbar, daſs das Sieb verschiedene Winkel

mit dem Horizonte einschlieſsen kann. In jeder Lage wird es mittels Ketten y durch Balancirgewichte erhalten.

Wenn auch nicht geleugnet werden kann, daſs der Sortirung immer frische Siebflächen

zugeführt werden, indem das endlose Sieb durch die Bürstenwalze h fortwährend gereinigt wird, auch die Vertheilwalze

c vereint mit der Regulirklappe m gute Wirkung verspricht, und die Neigung der Stoffart

angepaſst werden kann, so fragt sich doch, ob insbesondere im Kasten d wirklich noch gut sortirt wird, ob dort nicht

vielmehr der daselbst enthaltene Stoff einfach durch das Rohr z abflieſst, gleichgültig ob gröbere oder feinere Faser

und letztere durch den Raffineur todtgemahlen wird, während durch Sieb e sehr wenig Stoff den Weg finden dürfte.

Das Prinzip des geneigten Siebes, dessen Neigung in gewissen Grenzen geändert werden kann, einen

Vertheilungsmechanismus ähnlicher Art, wie es die Riffelwalze in der eben

beschriebenen Construction ist, finden wir auch bei Holzschliffsortirern angewendet,

welche Leop. Plattner in Jenbach beschreibt (vgl. Papierzeitung Nr. 69 Jahr 1889). Sehen wir von der

Schüttelvorrichtung ab, welche Plattner angibt, so

möchten wir die vorerwähnte Construction als die vollkommenere Ausführung derselben

Prinzipien ansehen.

Durch D. R. P. 46374 hat G. Diethelm mehrere

Abänderungen seines Sortirapparates schützen lassen. In Fig. 16 Taf. 28 ist diese

geänderte Form nach der Patentschrift (vgl. Papierzeitung Nr. 48 Jahrg. 1889) skizzirt. Der oben beschriebene

Zulaufkasten ist durch einen einfacheren Ueberfallkasten a ersetzt, dessen Neigung durch Schraube und Handrad i gestellt werden kann. Der Winkel des endlosen

Hauptsiebes gegen den Horizont wird nicht mehr mittels der, bedeutenden Raum

beanspruchenden Aufhängevorrichtung, sondern durch eine veränderliche Unterstützung

geregelt, in welche das Schraubenschloſs m

eingeschaltet ist. Durch das vorhandene rechte und linke Gewinde ist es möglich

mittels Drehung des Handrades die Stellungsänderung zu bewirken. Die

Reinigungsbürste von früher ist hier durch das Spritzrohr r ersetzt, welches den Stoff in den Trog d

spült, von wo derselbe endlich auf Sieb s flieſst und

so theilweise entwässert in den von der vorigen Construction bekannten Trog mit

Rührer gelangt. Doch vermissen wir auch bei dieser Abänderung die Rüttlung, weshalb

eine nur träge Stoffbewegung durch die Siebe erwartet werden kann.

Zu seinem bereits durch D. R. P. Nr. 28095 geschützten rotirenden Holzstoffsortirer hat Bruno

Gerlach in Klosterbuch ein Zusatzpatent D. R. P. Nr. 42997 genommen.

Während in der älteren Construction das Spritzwasser durch ein vollkommen fest

gelagertes Rohr eintrat, ist dieses jetzt derart beweglich gemacht, daſs es um seine

Axe zu schwingen vermag. Fig. 17 und 18 Taf. 28

geben ein Bild des Apparates nach den in der Patentschrift enthaltenen Skizzen (vgl.

auch Papierzeitung Nr. 40 Jahr 1889). Der Siebcylinder

D erhält seine Drehung durch die Riemenscheibe F und dreht sich lose um das centrale Spritzrohr A. Gleichfalls lose um A

dreht sich die mit der Siebtrommel fest verbundene Hülse r, auf welcher fest das Kettenrad k sich

befindet. Eine Kette schlingt sich über dieses und das Rad k1 auf der Achse t, an deren anderem Ende das Daumenrad d

sitzt, d dient zur Erzielung der erwähnten schwingenden

Bewegung des Spritzrohres A durch Vermittlung des Armes

a, welcher durch die Feder f beständig an die Daumen gedrückt wird. Während nun der Stoff durch das

Rohr K zugeführt wird, tritt er, wie bei sonstigen

rotirenden Sortirern durch die Oeffnungen der Siebplatten, was noch durch die

Strahlen des Spritzwassers befördert wird. Herr Bruno

Gerlach will nun die Erfahrung gemacht haben, daſs die schwingende Bewegung

entschieden der Sortirung förderlich sei; einer durch diese Bewegung erzielten schraubenförmigen

Drehbewegung der Wasserstrahlen soll dieses Verdienst zuzusprechen sein. Wie weit

dies den thatsächlichen Verhältnissen entspricht, dürfte aus Fig. 19 entnommen werden

im Vergleich mit Fig. 17 und 18. R in Fig. 19 sei das

Spritzrohr, E1

EE2 der Siebmantel,

wobei nichts Wesentliches geändert würde, wenn derselbe etwa ein Polygon wäre.

Ueberlegen wir, welche Uebersetzung nach den Verhältnissen der Zeichnung erzielt

werden könne, so gibt uns ungefähr AB, bezüglich AB1 die mittlere

Geschwindigkeit des oscillirenden Spritzrohr-Umfanges eher zu groſs, wenn EF jene der Siebtrommel bedeutet. Bedenken wir nun,

daſs die radiale Austrittsgeschwindigkeit AC des

Wassers jedenfalls zweckentsprechend ziemlich groſs genommen werden muſs, so sehen

wir aus den beiden Geschwindigkeits-Parallelogrammen ABDC und AB1

D1

C, je nach der Schwingungsrichtung, daſs die

resultirende Wassergeschwindigkeit doch wenig von der radialen Richtung abweicht,

bezieh. das Spritzwasser, von der Schwerkraft vorläufig abgesehen, fast radial den

äuſsern Siebmantel bei E bezüglich E1 trifft. Dreht sich

die Siebtrommel beständig in der Richtung des Pfeiles mit der Geschwindigkeit EF am äuſsern Umfange, so erkennen wir leicht EJ oder E1

J1 als die relative

Geschwindigkeit dieses Wasserstrahles gegen die Siebtrommel. Die Componente der

Geschwindigkeit also, welche längs des Umfanges gleichsam festgesessenen Stoff

abwaschen würde, rührt nach dem Vorbemerkten fast nur von der Bewegung der Trommel

her. Gröſser wird diese Componente allerdings, wenn wir den parabolischen

Wasserstrahl AE2

betrachten, wobei berücksichtigt ist, daſs die Schwerkraft den Strahl in seiner

Richtung gegen die Vertikale ablenkt, so daſs er schiefer auf den Siebumfang

auftrifft. An andern Stellen austretende Wasserstrahlen insbesondere jene, welche

mehr nach oben oder unten gerichtet sind, werden noch weniger Einfluſs der

schwingenden Bewegung des Spritzrohres erkennen lassen. Darum möchten wir den

Einfluſs derselben, wenn er sich wirklich zeigt, dem Umstände zuschreiben, daſs das

Rütteln trotzdem die Siebtrommel lose um das Rohr sich dreht, doch auf jene

übertragen wird und zum bessern Stoffdurchgange beiträgt.

Ein Holzstoffsortirer mit festen aber gekrümmten Sieben wurde mit D. R. P. Nr. 46641

an Ludwig Adalbert Otto in Cottbus patentirt und ist

nach der Patentschrift durch Fig. 20 und 21 auf Taf. 28

wiedergegeben (vgl. Papierzeitung Nr. 73 Jahrg. 1889).

Wir finden drei halbrunde Siebe b in je einer Kammer

angebracht. Der Stoff tritt durch das Rohr k in die

oberste Kammer a ein, erfüllt dieselbe und wird,

nachdem er theilweise durch das Sieb b getreten, durch

die Schnecke e weiter und durch g in die nächste Abtheilung geführt, wo ein ähnlicher Vorgang statthat,

wie Schneckenflügel sitzen auf dem Spritzrohr d und

sind durch die Querstäbe f versteift. Die Spritzrohre

und damit auch die Transportschnecken werden durch Räder angetrieben; das

nothwendige Wasser findet durch das Rohr i und entsprechende

Abzweigungen seinen Eingang in die Spitzrohre. Da jede Abtheilung unter dem Sieb

ihren Abfluſs c besitzt, so kann die Sortirung so

geleitet werden, daſs zum Schluſs bei h wirklich nur

grobe Splitter ausgeworfen werden. Die einzelnen Abtheilungen sind durch Deckel D verschlieſsbar, wodurch andererseits auch eine

leichte Zugänglichkeit für Reinigungszwecke u. dgl. erreicht ist.

(Schluſs folgt.)