| Titel: | Dampfmaschinen der Pariser Weltausstellung 1889; von Fr. Freytag, |

| Autor: | Fr. Freytag |

| Fundstelle: | Band 276, Jahrgang 1890, S. 145 |

| Download: | XML |

Dampfmaschinen der Pariser Weltausstellung 1889;

von Fr. Freytag,

Lehrer der Technischen Staatslehranstalten in

Chemnitz.

(Fortsetzung des Berichtes Bd. 275 * S.

486.)

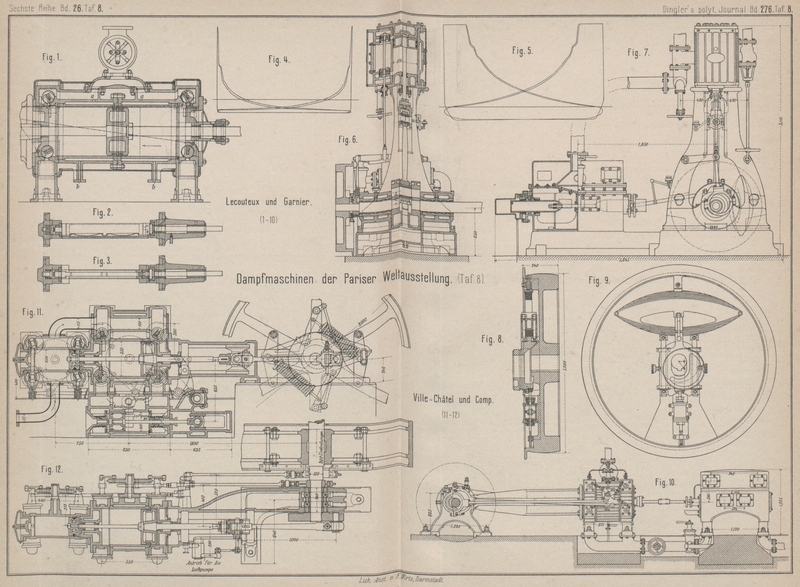

Mit Abbildungen auf Tafel

8 und 9.

Dampfmaschinen der Pariser Weltausstellung 1889.

Eine gröſsere Anzahl von Dampfmaschinen verschiedener Systeme hatten M. Lecouteux und Garnier in Paris zur Ausstellung

gebracht. Zum Betreiben der Wellenleitungen in der groſsen Maschinenhalle diente

zunächst eine von der Firma erbaute liegende Condensationsmaschine, welche mit 5k Kolbenpressung und 65 minutlichen Umdrehungen

bei ⅛ Cylinderfüllung eine Leistung von 150 indicirten entwickeln soll.

Die nach dem Corliſs-Systeme construirte Maschine hatte

dieselbe Steuerung wie die 1886 262 * 148 beschriebene,

aus Armengaud's Publication industrielle, 1885 Bd. 29 *

183, entnommene, ebenfalls von Lecouteux und Garnier

erbaute Gebläsemaschine.

Der in Fig. 1

Taf. 8 dargestellte Cylinder zeigt eine neuere, bemerkenswerthe Construction. Er

besteht, abgesehen von den Deckeln, aus drei Stücken: dem zweitheiligen Mantel und

einem inneren, aus Hartguſs hergestellten Cylinder; jeder Theil des Mantels besitzt

kreisförmige Gehäuse für den Ein- bezieh. Ausströmschieber, und beide Theile sind in

der Cylindermitte durch Flanschenverschraubung verbunden. Der von oben kommende

Dampf vertheilt sich gleichmäſsig nach den beiden Einströmöffnungen und erwärmt,

durch Löcher a in den Mantel strömend, gleichzeitig den

inneren Cylinder. Das im Mantel sich ansammelnde Condensationswasser flieſst aus

Stutzen b durch einen selbsthätigen Reinigungsapparat

in den Speisebehälter und wird aus diesem mittels Pumpe in den Kessel gefördert.

Der mit einem durchschnittlichen Vacuum von 0m,71

Quecksilbersäule arbeitende Condensator liegt hinter dem Dampfcylinder in derselben

Achse, und die verlängerte Kolbenstange ist mit dem Plungerkolben der einfach

wirkenden Condensatorluftpumpe verbunden. Die Steuerung der letzteren erfolgt durch

kleine, runde und neben einander sitzende Kautschuk-Klappenventile mit groſsem

Durchgangsquerschnitt und geringem Hub.

Alle arbeitenden Theile der Maschine sind aus Stahl gefertigt und zwar Kolben und

Kurbelstange aus weichem, die Schwungradwelle aus halbweichem, Kolbenstange und

Kurbelzapfen dagegen aus weniger Reichem Stahl; die guſseisernen Schalen der

Schwungradlager, die Kreuzkopfführungen, sowie die bronzenen Lagerschalen der

Kurbelstange sind mit Weiſsmetall ausgegossen.

Ebenfalls zum Betreiben von Wellenleitungen während der Tagesstunden und auſserdem

für elektrische Beleuchtungszwecke, demnach Tag und Nacht ununterbrochen im

Betriebe, dienten zwei in der ersten elektrischen

Centralstation der Ausstellung aufgestellte, gekuppelte Maschinen desselben Systems,

welche bei normalem Gange mit 60 Umdrehungen in der Minute eine Arbeit von 500

erzeugten; diese Leistung muſste sich, dem Lieferungsvertrage zu Folge,

nach Bedarf bis zu 1000 steigern lassen, weshalb bei Construction dieser

Maschinen besonders auf weite Dampfwege, leichte hin und her gehende Massen und

groſse Auflageflächen, um die Reibungsarbeitswärme aufnehmen und fortleiten zu

können, Bedacht genommen werden muſste.

Der Dampfcylinder mit Schiebern, sowie die Steuerung zeigten die entsprechenden

Constructionen der vorerwähnten Maschine, nur die Schieberstangen waren, wie aus

Fig. 2 und

3 Taf. 8

ersichtlich, zur Verminderung ihrer Reibung und Abnutzung zweitheilig gefertigt und

wurden an ihren gehärteten Endflächen allein durch den Dampfdruck in fester

Verbindung gehalten; letzterer sicherte auch das Dichthalten der Stangen durch

Anpressen eines Ansatzes derselben gegen eine bronzene Führungsbüchse. Das

Schwungrad von 30000k Totalgewicht bestand aus

zwei auf der Schwungradwelle neben einander sitzenden Scheiben von zusammen 1m,550 Breite, deren jede einen Riemen von 0m,750 Breite trug.

Die zu jedem Cylinder gehörige Condensatorluftpumpe war doppeltwirkend und wurde

durch einen vom Kreuzkopf der durchgehenden Kolbenstange in Schwingungen versetzten

Winkelhebel betrieben.

Besondere Sorgfalt war auf die Lagerung der von der Maschine direkt betriebenen

Vorgelegswelle verwendet, die mit 180 Umdrehungen in der Minute arbeitete und von

welcher die einzelnen Dynamomaschinen mittels Riemenleitungen direkt betrieben

wurden. Die mit vier nachstellbaren, guſseisernen und mit Weiſsmetall ausgefütterten

Schalen versehenen Lager dieser Welle hatten 220mm

Durchmesser bei 480mm Länge.

Nach Revue industrielle, 1889 S. 255, haben die an einer

ähnlichen Maschine durch M. Regray in Romilly (Aube)

mittels Prony'schen Zaumes und Watt'schen Indicators angestellten Untersuchungen die folgenden

Betriebsresultate ergeben:

Dauer des Versuches

8 Stunden

Mittlere Umdrehungszahl in der Minute

50

Kesselspannung

5,85k

Spannung des Einströmdampfes

5,35k

„ im Condensator

50mm Quecksilbersäule

Temperatur des aus dem Condensator flieſsen- den

Wassers

25°

Cylinderfüllung

1/12

Indicirte Leistung in der Secunde

95,78

Effective „ „ „ „

80,90 „

Wasserverbrauch in 8 Stunden

4695l

Geringste Temperatur des Speisewassers

15°

Dampfverbrauch für Stunde und Indicator-

6,127k

„ „ „ „ effectives

7,254k

Die beim Leerlaufe (Fig. 4) und normalen Gange (Fig. 5) der Maschine

abgenommenen beigefügten Diagrammcurven liefern den besten Beweis für die tadellose

Dampfvertheilung und sorgfältige Ausführung dieser Motoren, und ihr Verhalten im

Betriebe ist wohl dadurch gekennzeichnet, daſs bis jetzt bereits 150 Maschinen

dieses Systems mit einer Gesammtleistung von etwa 13000 indicirten gebaut

worden sind.

Die zwei in der groſsen Maschinenhalle von derselben Firma ausgestellten

schnellgehenden Maschinen waren sogen. Hammermaschinen mit Condensation, und es

sollen dieselben mit 370mm Cylinderdurchmesser,

330mm Kolbenhub und 250 minutlichen

Umdrehungen bei 5k Spannung des Einströmdampfes

und ⅓ Cylinderfüllung eine Leistung von je 150 entwickeln.

Lecouteux und Garnier bauten im J. 1884 die ersten

beiden Maschinen dieses Systems, die eine für die elektrische Beleuchtungsanlage der

mechanischen Weberei von Grandjean und Cie. in

Saint-Souplet, die andere zum Betreiben der elektrischen Lichtmaschine im Museum Grevin in Paris. Jede dieser Maschinen leistet bei 300

minutlichen Umdrehungen 60 und beide sollen bis jetzt ohne Unterbrechung

zufriedenstellend gearbeitet haben.

Wie aus Fig. 6

und 7 Taf. 8

zu entnehmen ist, besteht der Rahmen dieser Maschinen aus zwei, unten mit einander

verbundenen hohlen Balken, welche sich auf einen guſseisernen Untersatz stützen und

oben den Dampfcylinder tragen.

Die aus 5 Theilen zusammengesetzte Kurbelachse ist ebenso wie der Schieber und

Regulator der Maschine besonders bemerkenswerth, da erstere mit der Kurbel bezieh.

dem Kurbelzapfen nicht, wie bei derartigen Maschinen gebräuchlich, aus einem Stücke

geschmiedet, sondern aus zwei mit Gegengewichten versehenen Guſsstahlscheiben

gebildet ist, in welche die beiden Theile der Kurbelwelle, sowie der Kurbelzapfen

hydraulisch gepreſst oder warm eingezogen sind. Es erwächst hieraus der Vortheil,

Welle und Zapfen, wie es besonders bei schnell-gehenden Maschinen wünschenswerth

ist, aus Material von verschiedener Härte herzustellen, indeſs muſs die Vereinigung

der einzelnen Theile wohl mit der gröſsten Sorgfalt und Genauigkeit vorgenommen

werden. Die an den Kurbelscheiben behufs Gleichförmigkeit des Ganges angebrachten

Gegengewichte bestehen aus Blei, welches in den, einen Halbkreis umfassenden

Hohlraum jeder Scheibe eingegossen wird. Die vereinigte Kurbelwelle liegt in zwei

Lagern, deren guſseiserne Schalen den dreifachen Durchmesser der Welle zur Länge

haben und ebenso wie die Bronzeschalen der Kurbelstange mit Weiſsmetall ausgefüttert

sind.

In zwei an den Schieberkastenenden befindlichen Ausbohrungen bewegen sich durch eine

Stahlstange mit einander verbundene Kolbenschieber derartig, daſs nach dem Inneren

des Cylinders führende Dampfeinlaſskanäle abwechselnd geöffnet oder geschlossen

werden; jeder Schieber

ist von einem elastischen guſseisernen Ringe umgeben, der behufs genauen

Dichthaltens in die cylindrischen Ausbohrungen des Schieberkastens sorgfältig

eingeschliffen ist. Damit das Excenter bei den in senkrechter Richtung mit groſser

Geschwindigkeit arbeitenden Schiebern nur die Reibungen der Kolbenringe und nicht

auch das Eigengewicht der Schieber sammt Verbindungsstange zu überwinden hat, ist

der obere Kolben im Durchmesser etwas gröſser ausgeführt als der untere.

Der frische Kesseldampf tritt zunächst in den Cylindermantel und dann in den zwischen

den beiden Kolbenschiebern liegenden Raum des Schieberkastens; nach vollbrachter

Arbeit entweicht er je nach der Stellung eines in der Abdampfleitung sitzenden und

von Hand stellbaren Ventils in den Condensator oder in die freie Atmosphäre.

Die Luftpumpe des Condensators ist doppeltwirkend und besteht aus zwei an ihren Enden

conisch geformten Plungerkolben, welche durch eine am Kurbelstangenkopfe direkt

angeschlossene Stange unter Zwischenschaltung einer Schwinge ihre Bewegung erhalten.

Das durch eine Zwischenwand in zwei gleiche Hälften getheilte Pumpengehäuse ist mit

denselben kleinen Saug- und Druckventilen versehen, wie die Pumpe der vorerwähnten

Maschine; bei dem geringen Hube der Ventile werden die bei groſsen Geschwindigkeiten

unvermeidlichen Stöſse, selbst wenn die Plungerkolben im Wasser arbeiten, nur von

geringem Nachtheil sein.

Der mit einer als Schwungrad und auſserdem als Träger des Vertheilungsexcenters

dienenden Scheibe verbundene Regulator bethätigt das Excenter direkt, so daſs deren

Voreilungswinkel sich je nach der Geschwindigkeit der Maschine selbsthätig ändert.

Er besteht, wie aus Fig. 8 und 9 Taf. 8 zu ersehen ist,

aus einem Gegengewichte, zwei entgegengesetzt gerichteten Blattfederbündeln und aus

einem Oelbuffer. Die geradlinige Bewegung des durch Stange und schwingenden Hebel

mit der Schieberstange verbundenen Excenterbügels sichern zwei an der Scheibe

befestigte parallele cylindrische Stangen, während die Verschiebung desselben in der

einen oder anderen Richtung entweder durch das Gegengewicht oder durch die

Doppelfeder bewirkt wird. Wenn sich während des Ganges der Maschine das Gegengewicht

vermöge seiner Centrifugalkraft von der Mitte der Scheibe entfernt, so muſs das mit

ihm verbundene Excenter folgen und wird dann mit kleinerem Hub arbeiten, wogegen die

zusammengepreſste Feder, in ihrem Bestreben wieder in die ursprüngliche Lage

zurückzukehren, das Excenter nach der entgegengesetzten Richtung zu bringen bezieh.

den Hub wieder zu vergröſsern sucht. Diese beiden Kraftäuſserungen übertragen sich

direkt auf den Schieber und es regeln sich dadurch die verschiedenen Perioden der

Dampfvertheilung. Um ein stoſsfreies Functioniren des Regulators, sowie ein

allmähliches Einstellen des Schiebers herbeizuführen, ist das Excenter, dem

Gegengewichte und der Feder gegenüber, mit der Kolbenstange eines am Schwungrad befestigten

kleinen Cylinders verbunden, der vollständig mit Oel angefüllt ist. Die Bewegung des

in diesem Cylinder befindlichen Kolbens ist durch ein in letzteren gebohrtes kleines

Loch, welches der Gröſse nach durch Versuche bestimmt wird, möglich gemacht.

Ein auſsen angebrachter Behälter besorgt die Füllung des Oelcylinders, ohne denselben

öffnen zu müssen.

Zum Reguliren der Federn ist noch in einer Verstärkung des Scheibenkranzes eine gegen

Lockerwerden und Festrosten gesicherte Stahlschraube angebracht, durch deren Drehung

unter Zwischenschaltung einer über die Feder greifenden Platte Spannungsänderungen

hervorgebracht werden können.

Vier wagerechte schnellgehende Condensations-Maschinen von Lecouteux und Garnier waren auch in der zweiten elektrischen Centralstation der Ausstellung im Betriebe.

Zwei von diesen Maschinen mit einer Leistungsfähigkeit von ebenfalls je 150

waren genau nach dem Systeme der Hammermaschinen mit cylindrischem Kolbenschieber

gebaut; sie bethätigten eine zwischenliegende mit zwei an ihren Enden sitzenden

Ausrückvorrichtungen armirte Welle, deren zugehörige Lagerconstructionen denen der

Vorgelegswelle in der ersten elektrischen Centralstation entsprachen. Die

Ausrückvorrichtungen waren Klauenkuppelungen, deren Zähne durch aufgeschraubte

gehärtete Stahlscheiben gegen Abnutzung geschützt waren.

Eine inmitten der Welle gelegene bewegliche Scheibenkuppelung gestattete noch den

Betrieb mit beiden Maschinen gleichzeitig oder getrennt vorzunehmen.

Die anderen zwei genannten wagerechten Maschinen entwickelten mit 180 Umdrehungen in

der Minute und 7k Dampfspannung eine Leistung von

je 170 . Fig. 10 Taf. 8 zeigt die Gesammtansicht dieser Maschinen, bestimmt, die

Vortheile des bei den senkrechten Hammermaschinen beschriebenen Regulators mit

denjenigen der Corliſs-Maschinen zu vereinigen. Der

Dampfcylinder ist mit vier cylindrischen Schiebern ausgerüstet, von denen die beiden

oberen die Dampfeinströmung unter Vermittelung eines frei schwingenden Excenters

regeln, welches wieder von dem in die Schwungradscheibe eingebauten Regulator

bethätigt wird; durch Stange, schwingenden Balancier und an diesem angreifende

kleine Schieberstangen steht dieses Excenter mit den Schiebern in Verbindung.

Die beiden am unteren Theile des Cylinders gelegenen Schieber regeln den

Dampfaustritt; sie sind zu dem Zwecke unter Zwischenschaltung eines zweiten

schwingenden Balanciers und ebensolcher Stangen mit einem auf der Schwungrad welle

sitzenden festen Excenter verbunden. Die bei den Steuerungen der Corliſs-Maschinen sonst übliche Anordnungen Klinken ist

hier in Wegfall gekommen, da die Bewegung der Einströmschieber allein von der veränderlichen

Stellung des vom Regulator beeinfluſsten Excenters abhängig ist.

Der mit dem zweitheiligen Schwungrade von 1m,600

Durchmesser und 240mm Breite verbundene Regulator

unterscheidet sich von der obigen Construction nur dadurch, daſs er zur

Vergröſserung seiner Energie mit 3 Gegengewichten und zugehörigen Federn ausgerüstet

ist, welche mit dem Excenter und einem Oelbuffer wieder in einfacher Weise verbunden

waren.

Die beiden Maschinen dienten zum direkten Betreiben einer zweiten Welle, welche in

ganz derselben Weise wie die vorerwähnte Welle gelagert und mit zwei

Klauenkuppelungen sowie einer mittleren Scheibenkuppelung versehen war.

Bei den zum Betriebe elektrischer Centralstationen verwendeten Dampfmaschinen sind

bedeutende Schwankungen in der Kraftabgabe unvermeidlich und die beim Wechsel der

Geschwindigkeiten eintretenden Stöſse für das elektrische Material, namentlich für

die Lampen, sehr störend. Wenn auch der in dem Vorstehenden beschriebene Regulator

je nach der Geschwindigkeit der Maschine das Excenter so einstellt, daſs sein Hub

und damit der Schieberweg gröſser oder kleiner wird und eine längere oder kürzere

Dampfeinströmung in den Cylinder stattfinden kann, so wird dies bei

Geschwindigkeitsänderungen doch nicht augenblicklich erfolgen können, da jede

Bewegung des Excenters durch den mit ihm verbundenen Oelbuffer verzögert wird.

Lecouteux und Garnier hatten deshalb an ihren in den

elektrischen Centralstationen der Ausstellung arbeitenden Dampfmaschinen noch einen

zweiten, durch Riemen von der Schwungradwelle aus betriebenen Kugelregulator

angeordnet, der mit einem im Gehäuse des Dampfeinströmventils der Maschine vor

diesem sitzenden Ringventil in Verbindung stand. Dieses mit querliegender Oeffnung

für den Einströmdampf versehene Ventil bestand aus einem entlasteten Ringe, welcher

fest mit einer kleinen Welle verbunden war, die unter Zwischenschaltung eines Hebels

von der Zugstange des Regulators derartig bethätigt wurde, daſs sich der Ring leicht

in einer entsprechend durchbrochenen Büchse drehen konnte. Je nach der vom Regulator

abhängigen gegenseitigen Lage der beiden Durchgangsöffnungen strömt der Kesseldampf

unbehindert oder aber gedrosselt mit entsprechend niedrigerer Spannung in den

Cylinder.

Die Empfindlichkeit des mit sehr groſser Umdrehungsgeschwindigkeit und kleinem Hube

arbeitenden Regulators ist so bedeutend, daſs schon bei einer einzigen Umdrehung

über den normalen Gang die Durchgangsöffnung des Ringventils verengt und in Folge

dessen der einströmende Dampf so lange gedrosselt wird, bis das vom anderen

Regulator abhängige Excenter inzwischen die Steuerungsorgane in die dem

Kraftverbrauche der Maschine entsprechende Stellung gebracht hat.

Eine in Bezug auf die Bethätigung der Steuerungsorgane der vorerwähnten Maschine ganz

ähnliche liegende Zwillings-Tandem-Maschine mit Condensationseinrichtung hatten H. de Ville-Châtel und Cie. in Brüssel ausgestellt.

Fig. 11 und

12 Taf. 8

zeigen die als 60pferdig bezeichnete Maschine, deren Kolben bei 200 minutlichen

Umdrehungen der Kurbel einen Weg von 2m,67 in der

Secunde zurücklegen.

Bemerkenswerth ist auch hier zunächst die Zusammensetzung des Niederdruckcylinders

von 350mm Bohrung. Derselbe besteht aus einem mit

Flanschen versehenen äuſseren Cylinder, welcher derartig über den aus Hartguſs

hergestellten Arbeitscylinder gesteckt ist, daſs die verbleibenden mit frischem

Kesseldampfe gespeisten Zwischenräume den Dampfmantel bilden, aus zwei Kopfstücken

zur Aufnahme der Schiebergehäuse, welche sich auf den darunter liegenden Condensator

stützen und von denen das vordere, geschlossene, mit Führungen für die Kolbenstange,

das hintere offene mit einem aufgeschraubten Deckel versehen ist. An diesen Deckel

ist der Hochdruckcylinder von 200mm Bohrung in der

Fig. 11

und 12

ersichtlichen Weise freischwebend befestigt.

Die Kolben sind leichte Hohlguſskörper und mit zwei bezieh. einem schmalen

Dichtungsringe versehen.

Das Kurbellager ist mit dem Hauptbalken zusammengegossen und besteht aus vier mit

Weiſsmetall ausgefütterten guſseisernen Schalen, von denen die beiden seitlichen

durch je 2 Keilschrauben von oben stellbar sind.

Der den Hochdruckcylinder tragende Condensator hat eine doppeltwirkende Luftpumpe von

200mm Durchmesser und 240mm Hub, deren Antrieb mittels Stange und

Winkelhebel vom verlängerten Kreuzkopfzapfen aus erfolgt.

Der ebenfalls am Schwungrad untergebrachte Regulator besteht aus zwei an Armen des

ersteren drehbar befestigten Gewichtshebeln, welche, durch Hebel und Zugstangen mit

einem auf der Schwungradwelle frei drehbaren Excenter verbunden, dasselbe zum

gröſseren Voreilwinkel gegen die Kurbel zu verdrehen streben. Spiralfedern verbinden

die Gewichtshebel noch mit gleichfalls an Armen des Schwungrades befestigten

Flachschienen und durch deren Mitten gehende Bolzen tragen bezieh. führen einen

zweitheiligen, mit je einer Excenterhälfte aus einem Stücke gegossenen,

zusammengeschraubten Rahmen. Beim normalen Gange der Maschine werden die

Gewichtshebel und das mit ihnen verbundene Excenter durch die Spiralfedern in einer

mittleren Stellung gehalten, welche sich bei zu- oder abnehmender Geschwindigkeit in

Folge gesteigerter oder verminderter Centrifugalkraft der ersteren ändert. Die

wechselnden Bewegungen des Excenters übertragen sich durch Stange und

zwischengeschalteten Hebel auf eine am Hochdruckcylinder befestigte schwingende

Scheibe, sowie auf die durch Stange und Hebel mit ihr verbundenen Schieber und bewirken durch letztere

kürzeres oder längeres Einströmen des Arbeitsdampfes in den Cylinder.

Die Steuerung besteht auſserdem aus einem festen

Excenter, dessen Stange eine zweite inmitten des Niederdruckcylinders sitzende

Scheibe in Schwingungen bringt; an dieser Scheibe sind dann wieder vier

Drehschieberstangen befestigt, welche unter Zwischenschaltung von Hebeln die

Schieber bethätigen. An Dampf soll diese Maschine für indicirtes Pferd 7k gebrauchen. Einige wichtige Abmessungen und

Druckverhältnisse der nach Angabe der Fabrik für einen Dampfdruck von 6k Spannung gebauten Maschine ergeben sich aus dem

Folgenden: Schwungrad 2m Durchmesser, Breite

470mm, Umfangsgeschwindigkeit 20m,93.

Bezeichnung

Durchmesser

Länge

Auflager-druck

Abnutzarbeit

mm

k/qcm

Sec. k/qcm

Kurbelzapfen

60

80

40

1,26

Kurbellager

115

240

1,76

0,11

Kreuzkopfzapfen

52

78

46,5

–

Die Steuerung functionirte sehr regelmäſsig, ohne jedes Geräusch und mit einer

vollkommenen Genauigkeit; das Oeffnen und Schlieſsen der Ein- und Ausströmöffnungen

des Dampfes erfolgte schnell, ohne Stoſs und ohne Rückwirkung auf den Regulator,

weshalb derartige, auch mit starker Compression arbeitende Maschinen besonders bei

groſsen Geschwindigkeiten vorzügliche Dienste leisten werden.

Die schädlichen Räume betrugen trotz der groſsen Querschnitte der Dampf-Ein- und

Ausströmrohre nur ungefähr 3 Proc. vom Cylindervolumen. Der über dem

Niederdruckcylinder liegende Zwischenbehälter ist ebenfalls mit einem Mantel

versehen, der behufs Verdampfung des sich bildenden Condensationswassers mit

direktem Dampfe geheizt wird.

Eine besondere Pumpe diente noch zum Zurückführen des condensirten Dampfes aus den

Dampfleitungsröhren, den Dampfmänteln und dem

Zwischenbehälter in den Kessel.

Zu den ansehnlichsten Maschinen der Ausstellung gehörte unstreitig die 1000pferdige,

nach dem Corliſs-System gebaute, mit 4 Rundschiebern

arbeitende wagerechte Condensationsmaschine von M. Joseph

Farcot in Saint-Ouen (Seine) von 1000mm

Cylinderdurchmesser und 1800mm Hub.

Die dem Génie civil, 1889 Bd. 16 * Taf. 20, entnommene

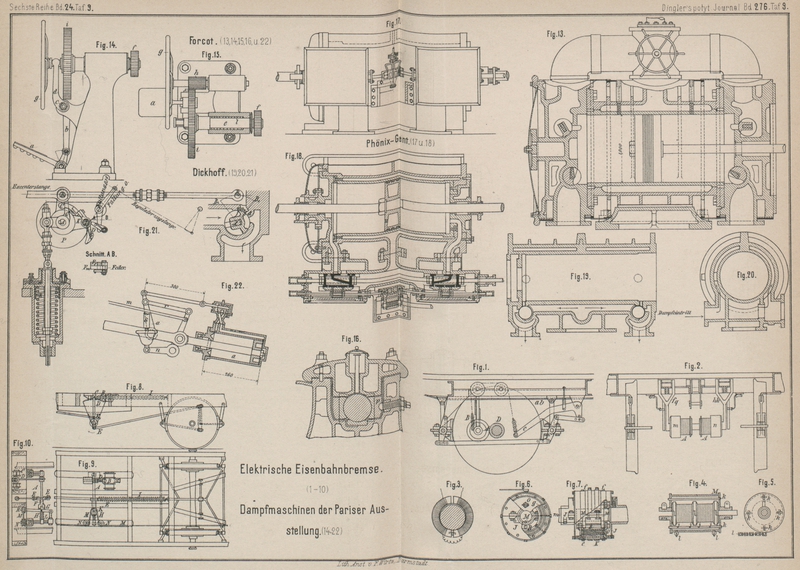

Abbildung (Fig.

13 Taf. 9) zeigt den mit Dampfmantel umgebenen, eigenartig gebauten

Cylinder, dessen ebenfalls von bewegtem Dampfe durchströmte Deckel gleichzeitig die

Schiebergehäuse bilden.

Der Dampfverbrauch dieser Maschinen ist, wie viele Versuche bestätigt haben, ein

äuſserst geringer, und dies wird hauptsächlich durch die fast vollständige

Vermeidung der schädlichen Räume erzielt (im vorliegenden Falle betragen sie nur 1

Proc. vom Cylindervolumen), welche durch die Anordnung der Rundschieber in den

Cylinderdeckeln erreicht wird. Eine weitere Ursache des ökonomischen Betriebes liegt

in der vorzüglichen Functionirung des Dampfmantels, welchem nach jedesmaligem

Abschluſs der Einlaſsschieber der Dampf durch ein Rohr von bedeutendem Querschnitte

zugeführt wird. Der sich in Wirbelungen um den Cylinder bewegende Dampf bewirkt eine

fortwährend sich erneuernde Wärmeabgabe.

Die Auslaſsschieber treten bei geöffnetem Kanal in das Innere des Cylinders und

entfernen sich beim Schlieſsen der Ausströmöffnungen wieder, so daſs der Kolben

unbehindert das Ende seines Hubes erreichen kann.

Die bereits 1886 262 * 148 beschriebene äuſsere Steuerung

gestattet schnelles Oeffnen und Schlieſsen der Schieber bei beliebiger

Cylinderfüllung; sie arbeitet gleichmäſsig sowie ruhig und schlieſst bei einem

Regulatordefect sofort die Dampfeinlaſskanäle.

Das Schwungrad hat einen Durchmesser von 10m und

ist am inneren Umfange seines Radkranzes zum leichteren Ingangsetzen mit einer

Verzahnung versehen, in welche ein beim Angehen der Maschine sich selbsthätig

auslösendes Getriebe eingreift.

Nach den, Engineering, 1890 S. 9, entnommenen

Abbildungen (Fig.

14 und 15 Taf. 9) besteht die Vorrichtung zum Ingangsetzen der Maschine aus

einem mit Fuſstritt a versehenen, am unteren Theile

eines Bockes drehbar gelagerten Winkelhebel, der beim Herunterdrücken durch Hebel

b und Bolzen c den mit

seinem oberen gegabelten Ende über einen mit Bund versehenen Endzapfen der Welle e greifenden Gegenhebel d

so bewegt, daſs die in einer Büchse geführte Welle e

eine Verschiebung in ihrer Längsachse erleidet und das an ihrem anderen Ende

aufgekeilte Getriebe f mit dem Zahnkranze des

Schwungrades in Eingriff kommt. Die durch Drehung am Handrade g in dem einen oder anderen Sinne erzeugte Bewegung

überträgt sich durch das breitere Getriebe h auf das

ebenfalls mit der Welle e festverbundene Rad i und durch das Getriebe f

auf das Schwungrad.

So lange nun der Winkelhebel durch den Fuſstritt nach unten gedrückt bleibt, kann das

Schwungrad durch einfache Drehung am Handrade g von

einem einzigen Arbeiter bewegt werden, und sobald die Kurbel in eine für das

Anlassen der Maschine günstige Lage gekommen ist, gelangt beim Nachlassen des auf

den Fuſstritt ausgeübten Druckes das Getriebe f durch

die in der Führungsbüchse untergebrachte, wieder frei werdende Feder l in seine ursprüngliche Stellung.

Der aus Rippenguſs gebildete Radkranz von 1m,500

Breite hatte ein Gewicht von 21000k; er war durch

16 schmiedeeiserne Arme mit der achteckigen, guſseisernen Nabe verbunden und in

einem Stücke gegossen, welches später in 4 Theile zerlegt wurde. Die Arme waren

durch Aneinandernieten einzelner Blechplatten mit elliptischem nach dem Kranze zu verjüngtem

Querschnitte hergestellt; sie standen in zwei parallelen Ebenen zu einander und

waren noch durch Querverbindungen versteift.

Besonders hervorzuheben ist noch das, eine constante Führung der Welle sichernde, aus

3 Theilen bestehende Schwungradlager.

Wie aus der ebenfalls Engineering, 1890 * S. 8,

entnommenen Abbildung Fig. 16 Taf. 9

ersichtlich, endigen die zum Nachstellen der seitlichen Lagerschalen dienenden

Stahlschrauben in halbkugelförmigen Köpfen, welche bei ausgelaufener Unterschale und

erfolgtem Sinken der Welle eine Beweglichkeit der seitlichen Schalen mit ihren

hinterliegenden Druckplatten p gestatten und damit

stets dichtes Anliegen der Schalen und eine gute Führung der Welle sichern.

Auſser dieser 1000pferdigen Corliſsmaschine hatte J.

Farcot noch drei schnelllaufende Dampfmaschinen nach dem Hammersystem

ausgestellt, welche sich besonders dadurch bemerkbar machten, daſs behufs ihrer

Regulirung nicht wie sonst bei groſsen Geschwindigkeiten Schwungradregulatoren,

sondern sogen. Servo-Moteure angeordnet waren, welche ein weit vorzüglicheres

Regulirungsorgan bilden als erstere. Die Umsteuerungs- oder Expansionscoulisse wird

hierbei selbst für die kleinsten Regulatorbewegungen empfindlich und verändert die

Füllungen im Dampfcylinder bei kleinen Geschwindigkeitsänderungen ebenso, wie es bei

einer Maschine mit Klinkensteuerung geschieht.

Der Servo-Moteur besteht nach Fig. 22 Taf. 9 aus einem

am Dampfmaschinengestell angeschraubten Cylinder a,

dessen eingeschlossener Kolben sich entsprechend der Stellung des zur Vertheilung

von Druckwasser dienenden entlasteten Muschelschiebers so bewegt, daſs die mit der

Kolbenstange verbundene Steuerungscoulisse unter Mitwirkung eines Kugelregulators

sich nach der Geschwindigkeit der Maschine einstellt.

Kolben- und Schieberstange dieses Cylinders sind mit einem Hebel a gelenkig verbunden, der auſserdem noch von dem sehr

empfindlichen Regulator beeinfluſst wird und z.B. beim Sinken der Regulatorkugeln

den Schieber so einstellt, daſs das in den Cylinder tretende Druckwasser hinter den

Kolben gelangt und diesen nach vorn bewegt; bei der fortgesetzten Kolbenbewegung

geht dann der Schieber wieder zurück und es wiederholt sich dieser Vorgang so oft,

bis der Regulator seine, der normalen Geschwindigkeit der Maschine entsprechende

Stellung erreicht hat.

Die innere Regulatorspindel s beeinfluſst zu dem Zwecke

einen Winkelhebel n, dessen anderer Arm mittels

angeschlossener Stange r auf den Hebel a wirkt und an welchen auſserdem eine Stange m angreift; auf das Ende der letzteren ist ein Gewinde

geschnitten und auf demselben bewegt sich eine mit der Steuerungscoulisse verbundene

Mutter, welche noch mit einem Handrade versehen ist, durch dessen Drehung z.B. der

Regulator gehoben wird und gleichzeitig auch die Coulisse in ihre wagerechte Lage

gelangt, so daſs die Maschine dann zum Stillstehen kommt.

Die kleinere der mit dreifacher Expansion arbeitenden Hammerdampfmaschinen zeichnete

sich, ebenso wie auch die beiden anderen Maschinen, durch groſse Einfachheit aus;

sie entwickelte bei 200 minutlichen Umdrehungen eine Leistung von 150 bis 200

.

Die mit den zugehörigen Zwischenbehältern aus einem Stück gegossenen Cylinder waren

auf dem hohl gegossenen Maschinengestell befestigt und auf der Vorderseite durch

zwei kräftige schmiedeeiserne Stangen gestützt.

Die Schieber waren durch Anordnung von Gegen platten entlastet und die durchgehenden

Schieberstangen oben mit Federn versehen, welche beim Niedergange der Schieber

zusammengedrückt werden und dadurch der Schwerkraft das Gleichgewicht halten. Die

zweite Hammermaschine hatte nur zwei Cylinder, welche nach dem Verbundsystem

arbeiteten und eine Leistungsfähigkeit von 80 bis 110 entwickelten.

Die Gesammtanordnung entsprach im Uebrigen derjenigen der vorigen Maschine und ebenso

hatte auch die dritte, für Marinezwecke erbaute, und wieder mit dreifacher Expansion

arbeitende Hammermaschine von 250 bis 400 Leistungsfähigkeit die gleiche

Construction der ersten Maschine.

Die zum kleinen Cylinder gehörige Coulisse dieser Maschine wurde wieder durch einen

Servo-Moteur eingestellt und ebenso wurden die Coulissen der beiden anderen Cylinder

durch einen zweiten Servo-Moteur beeinfluſst, welcher auch die Umsteuerung und bei

Regulatordefecten den Stillstand der Maschine bewirkte.

Der Regulator bestand, da ein gewöhnlicher Kugelregulator bei Schiffsmaschinen wegen

der starken Schwankungen des Fahrzeuges nicht anwendbar ist, aus einem Cylinder, in

welchem sich unter der Wirkung des von einer kleinen Centrifugalpumpe

hervorgebrachten Flüssigkeitsdruckes ein Kolben bewegte, auf welchen ein constanter

Druck lastete, der durch eine Wassersäule oder eine Feder erhalten wird.

Das Anlassen und Stillsetzen der Maschine erfolgte mit Hilfe besonderer

Vorrichtungen, deren Einzelheiten, ebenso wie weitere Angaben über diese

Hammermaschine im Praktischen Maschinenconstructeur,

1890 * Heft 21 und 23, zu finden sind.

Die in ihren einzelnen Theilen sehr sorgfältig construirte liegende 400pferdige

Compoundmaschine mit Condensation der Société anonyme du

Phoenix in Gent war mit einer dem Oberingenieur des Etablissements, M. Hertag, patentirten Schleppschiebersteuerung

versehen, welche Füllungen bis zu 9/10 des Kolbenhubes zulieſs und vortrefflich

arbeitete.

Die auch einen sehr gefälligen Gesammteindruck machende Maschine zeigte die folgenden

Hauptverhältnisse:

Durchmesser des Hochdruckcylinders

580mm

„ „ Niederdruckcylinders

950mm

Kolbenhub

1,200m

Umdrehungszahl in der Minute

62

Durchmesser der Luftpumpe

820mm

Hub der Luftpumpe

320mm

Durchmesser des mit 12 Seilrillen versehenen

Schwungrades

5,3m

Der Dampfverbrauch der Maschine soll bei einer Spannung des Einströmdampfes von 7k für die indicirte und Stunde 6k,5 betragen.

Die Abbildungen Fig.

17 und 18 Taf. 9 zeigen den mit Dampfmantel umgebenen Hochdruckcylinder, in

dessen aufgeschraubtem Schieberkasten sich zwei, fest auf derselben Schieberstange

sitzende, für jede Cylinderseite getrennte Grundschieber bewegen. Die Einlaſskanäle

dieser Schieber sind behufs schnellen Dampfabschlusses im Rücken getheilt, und die

darauf gleitenden Expansionsschieber werden theils von den Grundschiebern

mitgenommen, theils durch ihre beiderseits geführten Schieberstangen von einem

Excenter unter Einschaltung eines sogen. Vertheilungsblockes bewegt. Das auf der

Kurbelwelle sitzende Expansionsexcenter ist zu dem Zwecke mit einem zwischen den

seitlichen Erhöhungen des Schieberkastens sitzenden Schlitten verbunden, der in

einer am Cylinder angeschraubten Führung gleitet.

An dem Schlitten ist der mit seinem mittleren Steg zur Führung eines als Rippenkörper

ausgebildeten Doppelkeiles dienende Vertheilungsblock befestigt, und an dessen Enden

befinden sich mit Guſsstahlbüchsen ausgefütterte Bohrungen für die durchgehenden mit

keilförmigen stählernen Köpfen armirten Schieberstangen. In der tiefsten Stellung

des Doppelkeils sind die Schieberstangen fest mit dem Blocke verbunden, da die

abgeschrägten Seiten des Keils den keilförmigen Schieberstangenköpfen entsprechen;

ist dagegen der Keil in die Höhe gezogen, so bewegt sich der Block durch einen Theil

seines Hubes, ohne die Schieberstangen mitzunehmen. Die von dem Regulator abhängige

Stellung des Keiles gestattet demnach den keilförmigen Schieberstangenköpfen

früheren oder späteren Anschlag und dadurch wird früheres oder späteres Zuschieben

der Einlaſskanäle im Grundschieber durch den Expansionsschieber erreicht. Der Keil

ist mittels Kugelgelenk an einer Stange aufgehangen, die mit ihrem oberen Ende von

einem in dem Kopfe einer Säule gelagerten Winkelhebel so gefaſst wurde, daſs sie der

hin und her gehenden Bewegung des in dem Vertheilungsblocke geführten Doppelkeils

folgen konnte. Der Winkelhebel stand mit dem durch Riemen von der Schwungradwelle

angetriebenen Regulator in Verbindung. Auch die Steuerungsorgane des

Niederdruckcylinders konnten, falls der groſse Cylinder allein arbeiten sollte, mit

dem Regulator in Verbindung gebracht werden; beim Arbeiten beider Cylinder war der

Expansionsgrad des Niederdruckcylinders ein fester und der Keil mit kurzer

Angriffsstange in einem mit dem Schlitten verbundenen Böckchen aufgehangen. Die durchgehenden

Kolbenstangen der Cylinder waren beiderseits mit Kreuzköpfen verbunden, welche sich

mit ihren unteren Gleitflächen in schwalbenschwanzförmigen Führungen bewegten.

Die Luftpumpe lag unterhalb der Maschine und wurde von der durchgehenden Kolbenstange

des groſsen Cylinders durch Hebel betrieben.

Die von der Firma R. Dickhoff in Bar-le-Duc (Meuse)

ausgestellte liegende Dampfmaschine war zur Vermeidung groſser schädlicher Räume,

ähnlich wie bei der Wheelock-Maschine, mit nur zwei, im unteren Theile des Cylinders

liegenden Drehschiebern ausgerüstet, welche von einem einzigen Excenter bethätigt

wurden.

Die Revue Universelle des Mines, 1889 Bd. 7 * Taf. 9,

entnommenen Abbildungen (Fig. 19 bis 21 Taf. 9)

zeigen den Dampfcylinder und die dem Ingenieur Stopani

am 28. December 1888 patentirte Steuerung, welche Füllungen bis zu 78 Proc. des

Kolbenhubs gestattet.

Auf dem äuſsersten Ende jeder Schieberstange A ist ein

winkelförmiger Mitnehmer G aufgekeilt, der durch Stange

L mit einem Luftbuffer R in Verbindung steht und auf seinem bügelförmigen Theile mit einer

aufgeschraubten Stahl platte armirt ist.

Die Schieberstangen sind lose, jedoch genau passend in die Führungen der Drehschieber

eingelegt, so daſs sich diese vollkommen dicht innerhalb ihrer Gleitflächen bewegen

können; ihre Führung erhalten sie in Büchsen, welche mit den Verschluſsdeckeln P der Schiebergehäuse zusammengegossen sind.

Auf dem äuſsersten Ende einer jeden Büchse ist ein Doppelhebel K drehbar befestigt, welcher, von der Excenterstange

bethätigt, eine Knagge C und am Zapfen I die drehbar angeschlossene Klinke D trägt; beide Schieber sind noch durch eine Stange B1

B0 verbunden.

In der gezeichneten mittleren Schieberstellung kommt der von links nach rechts

schwingende Hebel K durch Knagge C mit dem Mitnehmer G in

Berührung und würde durch diesen den Schieber mitnehmen, wenn nicht auch

gleichzeitig die durch eine kleine Feder bethätigte Klinke D gegen die Stahlplatte des Mitnehmers zu liegen käme; dadurch erhält

dieser sowohl als auch der Schieber eine der vorigen entgegengesetzt gerichtete

Drehbewegung, und der letztere functionirt nun wie ein gewöhnlicher, mit 2

Ueberdeckungen versehener Schieber. (Die Abweichungen des Schiebers von seiner

Mittelstellung während der Ausström- und Compressionsperiode sind in Fig. 21 Taf. 9 durch die

Bogen B0B2 und B2B0 ersichtlich

gemacht.) Die nun eingeleitete Bewegung des Schiebers setzt sich auch während der

Einströmperiode des Dampfes so lange fort, bis die Klinke beim Vorwärtsgange mit dem

festen Daumen Ff, oder beim Rückwärtsgange mit dem

beweglichen Daumen Fm in Berührung kommt; durch die

erfolgte Ausklinkung wird der Schieber wieder frei, kehrt vom Luftbuffer bethätigt

in seine mittlere Stellung zurück und schlieſst die Einströmöffnungen plötzlich ab. (Die

Abweichungen von der Mittelstellung während der Einström- und Expansionsperiode

zeigen die Bogen B0B1 und B1Bo.)

Kommt der Hebel K wieder in die vorige Mittellage, so

nimmt er bei Berührung von Knagge C und Mitnehmer G abermals den Schieber mit und es beginnt die

Ausströmung des Dampfes von Neuem.

Die Stellung der Daumen Ff und Fm ist von der, dem jedesmaligen Dampfverbrauche entsprechenden Stellung

des Regulators abhängig.

Die Schieber haben eine äuſsere Ueberdeckung ab (Fig. 21 Taf.

9) und eine innere Ueberdeckung cd; die Gröſse dieser

Ueberdeckungen ist, je nachdem die Maschine mit oder ohne Condensation arbeitet,

einen Verdichter oder Pumpe direkt oder indirekt betreibt, verschieden; inneres und

äuſseres Voreilen, sowie die Compression lassen sich für jeden einzelnen Fall

besonders einstellen.

Auch bei eintretendem Regulatordefect bietet die Maschine eine erwünschte Sicherheit,

da die Daumen Ff und Fm in

diesem Falle sofort die der Nullfüllung des Cylinders entsprechende Stellung

einnehmen würden.

Die Construction des mit dem Dampfmantel aus einem Stück gegossenen Cylinders ist in

Fig. 19

und 20

veranschaulicht. Der Kesseldampf strömt zunächst in den Dampfmantel und dann durch

ein von Hand stellbares Ventil nach den beiden Enden des Dampfcylinders; der

ausströmende Dampf entweicht in der angedeuteten Pfeilrichtung.

(Fortsetzung folgt.)