| Titel: | Schnellgehende Motoren mit Dampfbetrieb. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 97 |

| Download: | XML |

Schnellgehende Motoren mit

Dampfbetrieb.

(Fortsetzung des Berichtes Bd. 276 * S.

538.)

Mit Abbildungen auf Tafel

6 und 7.

Schnellgehende Motoren mit Dampfbetrieb.

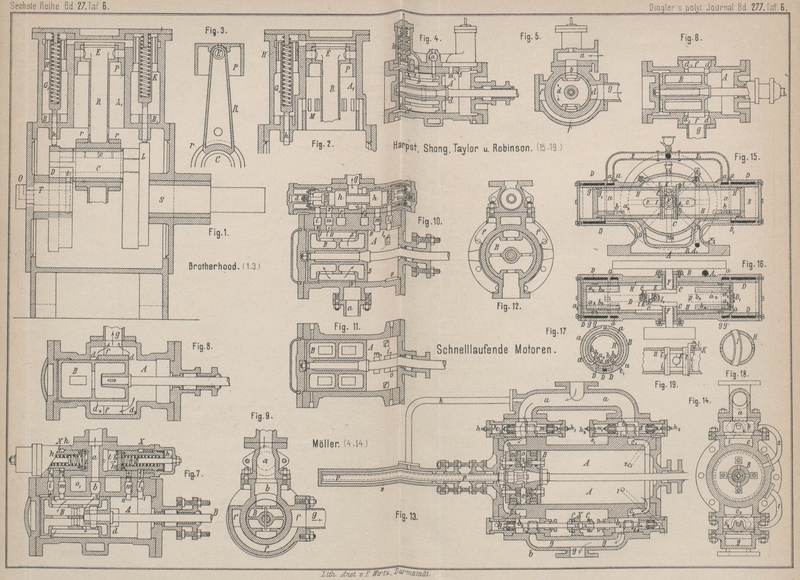

Eine Neuerung an der sogen. Sternmaschine von Peter

Brotherhood in London (vgl. 1884 252 * 345 und

1886 259 * 293), in der Benutzung hohler Kurbelstangen

bestehend, welche gleichzeitig als Dampfauslaſskanäle dienen, beschreibt Industries, 1887 * S. 599.

In den Fig. 1

bis 3 Taf. 6

ersichtlichen Abbildungen bezeichnet C den Kurbelzapfen

der Welle S, welcher mit einem vierkantigen Ende in die

auf einem am Gehäuse angebrachten Hohlzapfen T drehbare

Excenterscheibe D greift. Jeder Kolben P trägt eine hohle Kurbelstange R von meist viereckigem Querschnitt, deren passend ausgehöhltes Ende auf

dem Zapfen C aufsitzt und durch Ringe r festgehalten wird. Durch die hohle Form der

Kolbenstangen wird Leichtigkeit der Construction, mit groſser Stärke verbunden,

erzielt, und es bilden dieselben Stangen zugleich Kanäle für den Abdampf, wenn sie

in derjenigen Stellung liegen, in welcher je ein Schlitz E im oberen Ende der Stange mit einem im Kolben angebrachten Schlitz

communicirt. Der Dampf tritt in einen ringförmigen Kanal B ein, von wo er in die cylindrischen Schiebergehäuse G1 gelangt, in welchen

sich mit hohlen Stangen versehene Kolbenschieber H

bewegen; die in ersteren liegenden Federn bewirken das Andrücken der Stange gegen

die Excenterscheibe D, so daſs bei deren Drehung die

Schieber in der einen Richtung durch die Scheibe und in der anderen Richtung, zum

Einlassen des Dampfes in den Cylinder, durch die Feder bewegt werden. Die Cylinder

können, wie Fig.

1 Taf. 6 veranschaulicht, einen zweiten Schieber K für den Exhaust haben, der durch Excenter L

auf Welle S bewegt wird, indem der Abdampf durch einen

ringförmigen Raum B1

nach der Exhauströhre geht, oder aber auch mit seitlichen Oeffnungen M versehen sein, die mit dem centralen Raume der

Maschine communiciren, so daſs, wenn beim Einwärtshub die obere Fläche des Kolbens

die oberen Enden dieser Oeffnungen passirt, der gröſsere Theil des Dampfes durch

diese in den centralen Raum, und der Rest beim Auswärtshub durch Schlitz E und Stange R, die zu dem

Zwecke mit seitlichen Oeffnungen versehen ist, entweicht.

Das in den Kanal O auſserhalb der Maschine flieſsende

Schmieröl gelangt durch den Hohlzapfen T in eine

Ringnuth der Excenterscheibe D, von hier durch einen

Kanal t in die Ausbohrung des Kurbelzapfens, von

welcher es durch kleine Bohrungen c an dessen Umfang

gefördert wird.

Auch K. und Th. Möller (vgl. 1890 276 * 396) in Kupferhammer bei Brackwede haben an ihren durch D. R. P. Nr.

39953 geschützten schnellgehenden Maschinen, deren Steuerung bekanntlich durch die

hin und her gehende Bewegung des Arbeitskolbens bewirkt wird, eine Neuerung (D. R. P. Nr. 50235)

getroffen, welche darin besteht, daſs auſser dem genannten Arbeitskolben noch

besondere Steuerungskolben (Kolbenventile) angeordnet sind, welche durch den

ersteren mittels Dampf bewegt werden. Diese Steuerungskolben beeinflussen neben dem

Arbeitskolben die Dampfvertheilung und somit den Gang der Maschine; sie können

seitlich, oder oben und unten am Dampfcylinder angebracht werden und entweder nur

für den Eintritt des Dampfes oder für Eintritt und Austritt vorgesehen sein, sowie

auch von einander getrennt, oder mit einander verbunden arbeiten. Ferner können die

Steuerungskolben direkt als Dampfabschluſs- und Vertheilungsorgane wirken, oder sie

können mit Ventilen (einfachen Teller-, Kugel-, Doppelsitz- oder Haubenventilen)

oder Schiebern verbunden sein und dadurch die Steuerung bewirken.

Die Abbildungen (Fig.

4 bis 6 Taf. 6) veranschaulichen einen Dampfcylinder mit zwei Steuerungskolben,

deren Achsen senkrecht zur Arbeitskolbenachse stehen.

Die Steuerung selbst besteht aus dem hohlen Arbeitskolben B, den beiden Steuerkolben h und h1, welche hier in Verbindung mit Ventilen, sowie einer

Schraubenfeder gezeichnet sind, und aus den Dampfwegen bmm1 für den Eintritt und d bis d3 für den Austritt des Dampfes.

Der vom Kessel kommende Dampf strömt durch den Stutzen a

und Kanal b in den Hohlraum des Kolbens B; letzterer ist in der Endstellung gezeichnet. Bei der

vorhergehenden Bewegung dieses Kolbens nach links strömt, sobald die Kolbenkante 2 die Kante 1 überläuft,

der Dampf durch m in den Ventilraum zwischen i und h, hebt jedoch das

Ventil nicht, da sich der Druck zwischen Kolben h und

dem Ventil ausgleicht. Wenn aber die Kolbenkante 2 die

Kante 3 des Hohlraumes unter Ventil i erreicht hat, hebt der aus dem Kolben B tretende Dampf das Ventil und es schlieſst sich erst

wieder, nachdem bei der Bewegung des Kolbens B nach

rechts die Kolbenkante 2 die Kante 1 des Cylinderkanals überschritten hat; jetzt beginnt

die Expansion des Dampfes. Der Dampfaustritt erfolgt, wenn der Kolben B die Ausströmungskanäle d1d3 überschreitet.

Sobald nun die Kante 4 des Kolbens B über die Kante 5 tritt, öffnet sich das rechts befindliche Ventil i1, und bei der

demnächst beginnenden Bewegung des Kolbens nach links findet dasselbe in umgekehrter

Folge statt.

Der Steuerungskolben h bewegt in der Zeichnung ein

Tellerventil; es kann auch an Stelle der Feder durch einen Luft- oder Gummibuffer

niedergedrückt werden.

Einen Dampfcylinder, bei welchem die Steuerungskolben direkt den Dampfeintritt ohne

Einschaltung von Ventilen beeinflussen, zeigen Fig. 7 bis 9 Taf. 6.

Der Dampf strömt wieder durch a und b in den am Ende seines Hubes stehenden Kolben B, wobei der Steuerkolben h sich in seiner rechten Endstellung befindet und frischer Dampf durch

Kanal m an dem Kolben h

vorbei in den Kanal i und hinter den Arbeitskolben B strömt, bis bei der Bewegung desselben nach rechts,

wenn die Kolbenkante 2 die Cylinderkante 11 überschreitet, der Dampf abgeschnitten wird und die

Expansion beginnt. Bei der Weiterbewegung des Kolbens B

findet kurz vor dem Ende seines Hubes die Voreinströmung dadurch statt, daſs die

Kolbenkante 21 über die

Cylinderkante 11 tritt;

gleichzeitig strömt Dampf aus dem Kolben B durch Kanal

i1 auf die

Ringfläche des Steuerkolbens h1, denselben nach links schiebend und Kanal m1 freilegend, so daſs

durch den letzteren so lange frischer Dampf hinter den Kolben B zuströmen kann, bis dessen Kante 21 die Kanalkante 111 überschritten

hat.

Den Austritt des Abdampfes regelt wieder der Kolben B

durch dd3 bezieh. d1d2.

Bei der Fig.

10 bis 12 Taf. 6 veranschaulichten Construction sind die Steuerkolben mit

einander zu einem Hohlkörper hh verbunden, welcher

gleichzeitig die Auslaſskanäle regulirt.

In der Fig. 10

gezeichneten Linksstellung des Arbeitskolbens ist der Steuerkolben hh durch den aus dem Hohlraume des Kolbens B getretenen Dampf nach rechts getrieben, hierdurch m und Auslaſskanal ff2 freigelegt, dagegen der zweite Einlaſskanal m1 und Auslaſskanal f1

f2 überdeckt.

Bei der Bewegung des Kolbens B nach rechts tritt nun

wieder Expansion ein, wenn Kolbenkante 2 die Kanalkante

11 erreicht hat, während auf der anderen

Kolbenseite die Compression beginnt, wenn Kolbenkante 5

über den Auspuffkanal f getreten ist; bevor der Kolben

seine Endstellung erreicht, wirkt der austretende Dampf auf die Ringfläche des

Kolbenschiebers h und wirft denselben nach links, so

daſs Austrittskanal f2

und Einlaſskanal m1 für

das neue Kolbenspiel frei werden. Die mit dem Kolbenschieber durch Stangen

verbundenen kleinen Bufferkolben mildern den Stoſs des Steuerkolbens beim

Hubwechsel.

Bei einer vierten Variation dieser Steuerung erfolgt, wie Fig. 13 und 14 Taf. 6

erkennen lassen, der Dampfeintritt durch das Rohr aa in

die zu beiden Enden des Dampfcylinders angeordneten kleinen Schieberkasten b und b1, zugleich aber auch durch das Rohr k in das Rohr s und durch

die hohle, hinten offene Kolbenstange p in den

Arbeitskolben B, welcher wieder in seiner linken

Endstellung gezeichnet ist. Der Dampf tritt durch den linken Eintrittskanal c in den Cylinder, und wenn nun der Arbeitskolben B bei seiner Bewegung von links nach rechts die kleine

Bohrung 1 im rechten Cylinderende überschreitet, so

strömt aus B frischer Dampf durch Rohr 1 hinter den Steuerungskolben d3, denselben nach links schiebend, so

daſs nun der Schieber i3 den Ausströmkanal g im rechten Cylinderende

schlieſst und der Schieber i2 den Kanal

c2 öffnet. Es kann

somit der auf den Kolben B während seiner Bewegung nach

rechts wirksam gewesene Dampf durch den Kanal c2 und das Ausblaserohr g ausströmen; je nachdem die Bohrung 1

angeordnet wird, kann ein gröſserer oder geringerer Compressionsgrad erreicht

werden.

Der Knaggen x begrenzt die Bewegung der Auslaſsschieber

i2 und i3 durch die

elastischen Stoſsscheiben f und f1; statt dieser kann auch an der über d2 verlängerten

Kolbenstange ein Buffer angebracht werden.

Je nach dem zu erzielenden Füllungsgrade wird mittels einer hier nicht

mitgezeichneten, selbsthätig variablen Vorrichtung, je nach Stellung des Regulators

bei einer bestimmten Stellung des Kolbens B Dampf vor

den Kolben m, der einen gröſseren Durchmesser als d1 hat, durch die

Oeffnung 3 gegeben und da dieser ebenfalls wie der

Kolben d mit dem Schieber c1 verbunden ist, so wird durch

Linksbewegung des Schiebers i der Einströmkanal c geschlossen, wodurch die Expansion beginnt.

Ueberschreitet der ständig mit Dampf gefüllte Raum o des

Kolbens B die Bohrung 2,

so tritt Dampf durch Rohr 2 hinter den kleinen Kolben

d1 des rechten

Einlaſsschiebers i1,

denselben nach links werfend und dadurch den Einströmkanal c1 öffnend.

Dasselbe findet bei der Bewegung des Kolbens von rechts nach links statt.

Bei der Dampfmaschine von Harpst, Shong, Taylor und

Robinson in Tyler (Texas) (D. R. P. Nr. 48696 vom 1. Januar 1889) ist

namentlich auf verbesserte Construction der einzelnen Theile und Vermeidung von

Excentern, Schieberventil, Schieberstange, Kolben- und Pleuelstange und Stopfbüchsen

zur Verminderung der Reibung Rücksicht genommen.

Der Kurbelmechanismus liegt im Inneren des Cylinders und der Kolben erhält durch die

Anordnung einer gebogenen Gleitbahn für die Kurbelschleife, in ähnlicher Weise wie

bei der bereits besprochenen Maschine von E. Lake (1890

276 *538) in London, behufs Steuerung der Maschine

eine schwingende Bewegung.

In den Zeichnungen Fig. 15 bis 19 Taf. 6 bezeichnet A das mit dem Cylinder B

aus einem Stück gegossene hohle Bett der Maschine, dessen tellerförmiger, mit Oel

angefüllter Boden zum Schmieren der Kurbel und der mit ihr verbundenen Theile dient,

indem die erstere bei der Drehung der Welle durch das Oel streicht.

Die Dampfkanäle a münden oberhalb in die Oeffnung a1, welche nach auſsen

führt und mit den Dampfzuleitungsrohren EE1 communicirt, sie durchlaufen gürtelartig den

gröſseren Theil der Cylinderwandung und münden innerhalb durch die Oeffnungen bb in den Cylinder.

Die Austrittsöffnungen D an der unteren Seite des

Cylinders, unterhalb der Längsachse der Eintrittsöffnungen bb, stehen mittels des hohlen Maschinenbettes mit dem Auspuffrohr A1 in Verbindung. Die

durchgehende Kurbelwelle

F führt sich in den mit Stopfbüchsen versehenen

Lagern C des Cylinders, und damit die Bewegung des

Kolbens H möglich ist, sind in dem letzteren zwei

Schlitze c angebracht; auch ist der Kolben von einander

gegenüberliegenden Dampfkanälen a2 durchbrochen, welche durch die Oeffnungen ee1 mit dem Cylinder in

Verbindung stehen und eine kurze Strecke in den Kolben hinein gehen, weshalb an

dessen Wandung entsprechende Kanalwandungen b2b2 angegossen sind.

Die in einer Schneckenlinie erfolgende Bewegung des Kolbens wird dadurch erreicht,

daſs die zu beiden Seiten des Kurbelzapfens mittels der Keil- und

Schraubenvorrichtung i1

kl befestigten, eine gebogene Kurbelschleife bildenden

Schienen II1 sich mit

ihren bearbeiteten Enden gegen die Wandungen des in seiner Mitte durchbrochenen

Kolbens legen.

Die Schalen K des Kurbelzapfenlagers sind mit

Gleitstücken K1

versehen, welche am geeignetsten mittels Zapfen an den Lagerschalen befestigt sind;

diese Gleitstücke passen in die Gleitbahnen der Kurbelschleife II1, so daſs die Ein- und Austrittskanäle durch die hin

und her schwingende Kolbenbewegung abwechselnd geöffnet und geschlossen werden,

weshalb dieselben an den beiden Cylinderenden derartig entgegengesetzt angeordnet

sind, daſs, wenn der Eintrittskanal an dem einen Ende geschlossen wird, sich

derjenige auf dem anderen Ende öffnet, und daſs, wenn der Kolben seinen Hub

zurückgelegt hat, sei es auf dem Hin- oder Rückgange, die Auslaſskanäle geöffnet

werden.

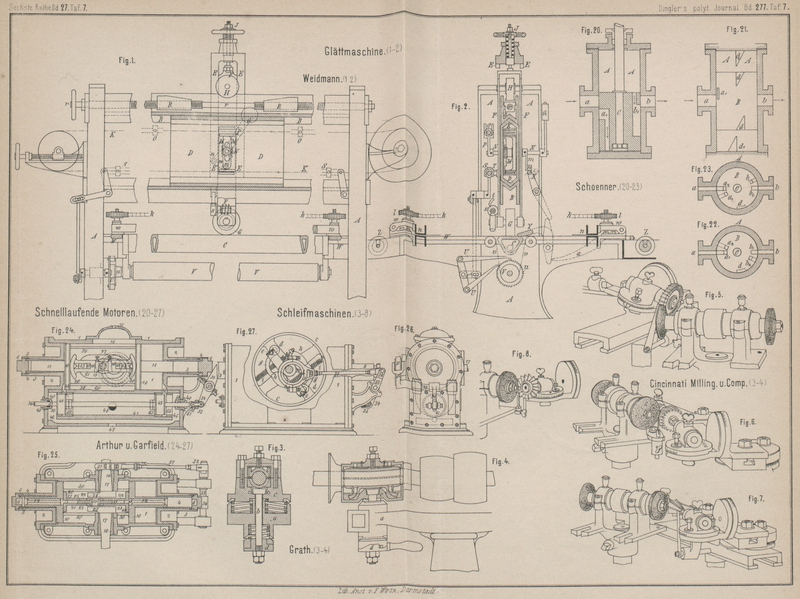

Jean Schoenner in Nürnberg bewirkt in höchst einfacher

Weise die behufs Umsteuerung nothwendige abwechselnde Drehung des mit

Vertheilungskanälen versehenen Arbeitskolbens (D. R. P. Nr. 47877 vom 9. December

1888) dadurch, daſs an den beiden Cylinderdeckeln angebrachte schräge Gleitstücke in

entsprechende Einschnitte des Kolbens zu liegen kommen.

Wie Fig. 20

bis 23 Taf. 7

veranschaulichen, trifft beim Anheben des in der tiefsten Stellung gezeichneten

Kolbens B (Fig. 20) dessen

Einströmungsschlitz a1

auf denjenigen a des Cylinders, und der nun unter den

Kolben strömende Dampf hebt denselben in die Höhe; während dieses Aufganges stehen

die Schlitze b1 und b über einander, so daſs der über dem Kolben

befindliche Dampf frei entweichen kann. Hat der Kolben zwei Drittel seines Hubes

erreicht, so trifft der Einschnitt d auf das in dem

oberen Cylinderdeckel befestigte schräge Gleitstück d1, und durch

die Berührung der schiefen Flächen wird der Kolben so gedreht, daſs der

Einströmungsschlitz a1

gedeckt wird, der Einströmungsschlitz a2 dagegen in die Richtung des im Cylinder liegenden

Schlitzes a zu stehen kommt.

Da der Schlitz a2 nach

oben ausmündet, so wirkt der Dampf nun auf die obere Fläche des Kolbens und drückt

denselben herunter, ebenso ist durch den Schlitz b2 die Communication mit b hergestellt, so daſs der unter dem Kolben wirksam gewesene Dampf frei

ausströmen kann. Dieses theilweise Drehen des Kolbens läſst sich auch durch

auſserhalb des Cylinders angebrachte schiefe Flächen erreichen. Durch gröſsere oder

kürzere Länge des Einströmschlitzes a1 kann man die Maschine mit mehr oder weniger

Expansion arbeiten lassen.

Eine Beachtung verdient auch die schnelllaufende Dampfmaschine von Joseph Acon Arthur in Toledo und Thomas

Carlton Garfield in Cleveland (D. R. P. Nr. 45673 vom 23. Mai

1888), bei welcher das Kurbeltriebwerk völlig vom Mitteltheile des

Cylinders umschlossen liegt.

Der Cylinder 1 trägt, wie Fig. 24 bis 26 Taf. 7

erkennen lassen, auf seiner Mitte in getheilten conischen und nachstellbaren

Lagerfuttern 18 die gekröpfte Kurbelwelle 17, an deren Zapfen 19 von

entgegengesetzten Seiten her die beiden Schubstangen 21

angreifen. Die breiten Wiegebahnen 20 an den Enden

dieser Stangen lehnen sich an die Innenseiten der beiden Kolben 10 an, die durch kräftige Zwischenstege 30 mit einander fest verbunden sind, und wälzen sich

unter Erhaltung einer paarschlüssigen Verbindung bei Drehung der Kurbelwelle auf den

Kolben.

Durch die Stopfbüchsen 3 der beiden Cylinderdeckel 2 werden die hohlen Kolbenstangen 11 geführt, in denen Stangen 12 angeordnet sind, deren Zähne 13 innerhalb

der Kolben etwas vorragen und den Enden der Schubstangen 21 einen Halt an den Kolben gewähren.

Auſserhalb des einen Lagers sitzt ein mittels des Regulators stellbares Excenter mit

dem Ringe 31, der durch die Stange 37 mit dem Hebel 32 der

Achse 33 verbunden ist; letztere überträgt mittels

Hebel 34 und Zwischengliedes 35 die Bewegung auf die Stange 36 der beiden,

die Maschine steuernden Kolbenschieber 43. Zum

Nachstellen der Lagerschalen 23 sind rahmenförmige

Doppelkeile 26 zwischen diese und die abgeschrägten

Enden der Schubstangen 21 eingeschaltet, während die an

den Schalen sitzenden Zapfen 25 in den Schubstangen

verschiebbar sind und auf dieselben drückende Schrauben 27 zum Anziehen der Keile dienen.

Die Lagerschalen sind auſserdem an den einander zugekehrten Stellen unter Bildung von

Vorsprüngen ausgespart, um die Schiefstellung der Schubstangen und hierbei einen

Eingriff der Vorsprünge der einen Schale in die Aussparungen der anderen zu

gestatten.

Cylinder- und Schieberkolben sind mit zwei in einander gesteckten, nach auſsen

federnden und getheilten Metallringen umgeben, von denen der auſsenliegende durch

ein -förmiges Schluſsstück, welches an dem inneren Ringe festgeschraubt ist,

an seinen Enden geführt wird.

Das cylindrische Gehäuse 41 für die beiden

Kolbenschieber 43 ist mit dem Dampfcylinder aus einem

Stück gegossen; zu beiden Seiten der einmündenden Kanäle 45 sind leicht auswechselbare Ringfutter 63,

in welchen die Kolbenschieber gleiten, eingesetzt und die Schieberstange 36 ist mittels der in Oeffnungen 50 der Deckel 2

eingesetzten Stopfbüchsen 31 und Deckel 40 abgedichtet. Der frische Dampf tritt durch die Oeffnung 48 in das Schiebergehäuse, während der Abdampf seinen

Weg durch die mit der Ausblaseöffnung communicirenden und unter dem Gehäuse 41 in einander übergehenden Kanäle 46 nimmt.

Der Regulator ist an der auf der Kurbelwelle sitzenden und zugleich als Schwungrad

dienenden Scheibe c (Fig. 27 Taf. 7)

angeordnet und besteht aus den beiden Gewichtsarmen gh,

die auf Bolzen drehbar befestigt sind, welche in Ansätzen d der Scheibe c gelagert und auſsen

excentrische Zapfen e tragen, welche den Excenterträger

aufnehmen. Sobald bei schnellerem Gange der Maschine die Gewichtsarme unter

Gegenwirkung der Federn i ausschlagen, wird das

Excenter in Richtung der Excentricität verschoben und diese dadurch verkleinert, so

daſs geringere Füllung bezieh. keine Füllung gegeben wird, wenn das Excenter zur

Kurbelwelle conaxial liegt.

(Fortsetzung folgt.)