| Titel: | Neuerungen an Dampfkesseln. |

| Fundstelle: | Band 277, Jahrgang 1890, S. 385 |

| Download: | XML |

Neuerungen an Dampfkesseln.

(Fortsetzung des Berichtes S. 257 d.

Bd.)

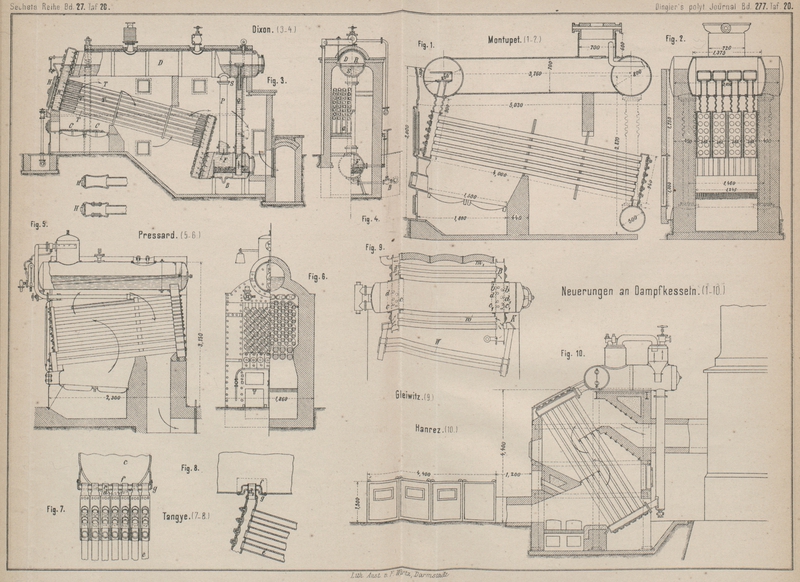

Mit Abbildungen auf Tafel

20 und 21.

Neuerungen an Dampfkesseln.

Die gröſsere Mehrzahl von Neuerungen an Dampfkesseln bezieht sich auf die Kessel nach

dem Root'schen System (die Wasserrohr- oder

unexplodirbaren Kessel). In jeder Richtung werden Verbesserungen angestrebt, in der

Verstärkung des Wasserumlaufes, der Dampfüberhitzung bezieh. Trocknung, der besseren

und handlicheren Gestaltung der Einzeltheile, der Vermeidung von Spannungen in Folge

der Erwärmung. Die Feinheiten in der Unterscheidung der verschiedenen Constructionen

werden stetig ausgebildeter, so daſs es in einzelnen Fällen schwierig ist, die

Neuerungen als solche zu erkennen.

Eine Reihe von zum Theil guten Beispielen von Wasserröhrenkesseln gab die Pariser

Ausstellung. Hier traten den unexplodirbaren Kesseln gegenüber die anderen ganz in

den Hintergrund, wenngleich hervorragende Neuerungen nicht vertreten waren.

Bemerkenswerth sind auch die in Nachstehendem erwähnten Versuche, die

Wasserröhrenkessel in den Hüttenbetrieb einzuführen, wo sie bisher wegen des

geringeren Wassergehaltes und in Folge dessen geringeren Befähigung, als

Wärmespeicher zu dienen, als nicht verwendbar galten. Der Berichterstatter muſs

allerdings gestehen, daſs die einschlägigen Mittheilungen seine Bedenken noch nicht

ganz beseitigen konnten.

Röhrenkessel von Montupet. Auf der Pariser Ausstellung

war in der elektrischen Abtheilung ein Kessel nach Montupet's Bauweise die ganze Ausstellungszeit hindurch in regelmäſsigem

Betriebe. Bei diesem Kessel sind, um allen durch die Wärme bewirkten Ausdehnungen

freien Spielraum zu gewähren, gewellte Röhren (Fox)

verwendet worden. Der Kessel besteht in seinem oberen Theile aus einem Längskessel

(Fig. 1

und 2),

welcher an beiden Enden mit einem Querkessel verbunden ist, so daſs der obere Theil

ein doppeltes ⊺ bildet. Das Bündel der Heizröhren mündet an der vorderen und

hinteren Seite des Kessels in kastenförmige, schmiedeeiserne mit 20 bis 30at abgepreſste Behälter, welche die gruppenweise

angeordneten Röhren aufnehmen. Die vorderen Kästen sind mit dem vorderen Querstücke

des Oberkessels durch gewellte Röhren verbunden. Ebenso sind theilweise gewellte

Röhren an dem hinteren Querstücke angebracht, welche an beiden Seiten zu dem Speise-

bezieh. Schlammrohre herunterführen. Auf diese Weise ist das ganze Kesselsystem frei

beweglich. Die Ummantelung besteht an den Seitenflächen aus stärkerem, an der

Rückwand aus schwächerem Mauerwerke; der Abschluſs an der Stirnwand wird durch ein

guſseisernes gefälliges Geschränk gebildet. Um die Heizröhren leicht zugänglich zu

machen, sind an der Stirn- und Hinterfläche Doppelthüren angeordnet. Die Feuerungsgase werden durch

guſseiserne Platten mehrfach an den Heizröhren vorbei geleitet, so daſs sie auf

ihrem langen, zickzackförmigen Wege ihre Wärme möglichst wirksam abgeben können. Der

dargestellten Anordnung nach muſs der Wasserumlauf recht lebhaft sein. Zur Vorsicht

sind die vorderen, wellenförmigen Röhren innerhalb des Oberkessels weiter

hinaufgeführt und münden hier in Röhren von rechteckigem Querschnitte. Hierdurch

soll sowohl jeder Wirbel verhindert werden als auch das Mitreiſsen des

Kesselwassers. Zu demselben Zweck ist auch der Dom durch einen beweglichen Deckel

abgeschlossen. Auf die kleinen Vortheile in der Construction ist möglichst Rücksicht

genommen, wobei erwähnt sei, daſs die zur Aufnahme der Heizröhren bestimmten

Ausbohrungen der Kesselwände in der Mitte des Fleisches mit einer Hohlkehle versehen

sind, in welche die Rohrenden hinein gewalzt werden. Die einzelnen Theile des

Kessels sollen der Leichtigkeit des Transportes wegen das Gewicht von 70k nicht übersteigen.

Der Ausstellungskessel hatte nachfolgende Abmessungen: Ganze Länge 5030mm, Breite 2200mm, Höhe 4500mm, Anzahl der Heizröhren

48, Länge derselben 4000mm, Durchmesser 100mm, Rostfläche 1qm,9, feuerberührte Kesselfläche 80qm,

gesammte stündliche Dampfmenge 800k.

Der Dixon-Kessel, welcher von der Cleveland Bridge and Engineering Company, Darlington,

hergestellt wird (Fig. 3 und 4), zeigt sorgfältig

angeordnete Einzelconstructionen. Der cylindrische Oberkessel D ist zur Hälfte vom Wasser gefüllt und hat in der Nähe

des hinteren Endes eine im Scharniere bewegliche Klappe, deren oberer fester Theil

durchlocht ist. Das Speisewasser tritt in der Nähe dieser Platte durch ein

perforirtes Rohr ein und wird bei seinem Eintritte auf die Temperatur des

Kesseldampfes erhitzt. Der dabei pulverförmig ausgeschiedene Kesselstein wird durch

das Rohr Q in den Filtrirraum F geleitet, in welchen es durch eine Siebplatte einsteigt und daselbst

eine Lage von Koks durchstreicht. Etwaiger Schaum wird aus dem Raume D an der Spitze des Rohres S gesammelt und nach unten geführt. Die Verunreinigungen können durch den

Hahn bei B abgelassen werden. Die Abstellung des

Filters wird durch das Ventil V bewirkt. Der

gewöhnliche Umlauf des Kesselwassers wird durch das Rohr P vermittelt. Zum Zwecke der Reinigung des Filters wird das Ventil V geschlossen, so daſs bei Eröffnung des Ablaſshahnes

das Filter in der Richtung von oben nach unten durchströmt wird.

Die Verbindung des vorderen Kesselraumes H mit dem

Dampfraume D ist so weit gemacht, daſs der Querschnitt

der Rohre in dieser Verbindung wiedergegeben ist. Es ist also hier, ebenso wie bei

dem hinteren flachen Theile des Kessels, wo dieselbe Vorsicht gebraucht wurde, jede

Drosselung des Dampfes vermieden. Die Dampfzüge sind in den Nebenfiguren

dargestellt.

Der Kessel von Pressard, welcher ebenfalls auf der

Pariser Ausstellung in Betrieb war, zeigt einige Eigenthümlichkeiten. Die Röhren

desselben haben verschiedenen Durchmesser und verschiedene Anordnung, indem die in

der Nähe der Feuerung befindlichen Röhren gröſser sind (Fig. 5 und 6) und über einander

liegen, während die höher gelegenen kleineren schräg über einander gestellt und

gegen einander versetzt sind, wobei sie durch schräg liegende Verbindungsstücke

unter einander verbunden sind. Hierdurch soll bei den unteren Röhren, welche eine

besonders starke Dampfentwickelung zeigen, das Entweichen des Dampfes in den

Dampfraum erleichtert werden. Der Erfinder betrachtet (Revue

industrielle, 1889 S. 281) die kleineren Röhren mehr als Erhitzer, während

er den gröſseren Röhren hauptsächlich die Dampfentwickelung zutheilt. Wir wollen

jedoch den in der Quelle dargelegten Gedankengang, als unerheblich, nicht weiter

verfolgen.

Der in der Zeichnung dargestellte Kessel soll 1000k

Wasser in der Stunde verdampfen. Weitere Angaben sind: Röhrendurchmesser 120 und

75mm, Heizfläche 70qm,232, 67 bis 100 , Aufstellungsraum 1860

× 2900mm.

Besondere Vorsicht verwendet G. Tangye in Soho Staffs

bei seinem Englischen Patente vom 20. November 1889 auf die Verbindung des

Heizrohrsystemes mit dem Oberkessel. Die Heizröhren e

liegen nach Fig.

8 und 9 zu je vier Stück über einander und münden je in ein gemeinschaftliches

Rohr d. Letzteres ist mittels eines Stutzens d2 mit dem Oberkessel

c verbunden. An der Verbindungsstelle ist um die

Kesselwand f noch ein zweites Blech g genietet, so daſs hier zwei Wände die Dichtung mit

d2 bilden.

Hierdurch wird eine gute Befestigung gegen die von der Hitze bewirkten Spannungen

und Verschiebungen bewirkt.

Die in Paris von Knap ausgestellten Root'schen Kessel zeigen nichts Bemerkenswerthes. Der

gröſsere derselben hatte 1500 Quadratfuſs (139qm)

Heizfläche in den Rohren, war für 150 construirt und bestand aus 105

Heizröhren von 5 Zoll Durchmesser, die in 15 Reihen, zu je 7 Stück über einander

befindlich, angeordnet waren. Der Kessel war von der französischen Aufsichtsbehörde

für den Maximaldruck von 150 Pfd. auf den Quadratzoll (10at,5) concessionirt und verdampfte bei

gewöhnlichem Betriebe 7000 Pfd. Wasser in der Stunde (3175k), der kleinere Kessel war für 20

construirt, in der Weise des gröſseren angeordnet, jedoch mit Guſsplatten ummantelt.

Bezüglich der Verbindungsweise der Theile und der Vorrichtung zur Ermöglichung der

freien Ausdehnung und der Leichtigkeit der Verfrachtung zeigten diese Kessel alle

übliche Fürsorge; auch war besonderer Werth darauf gelegt, die einzelnen Stücke

rasch auswechseln zu können.

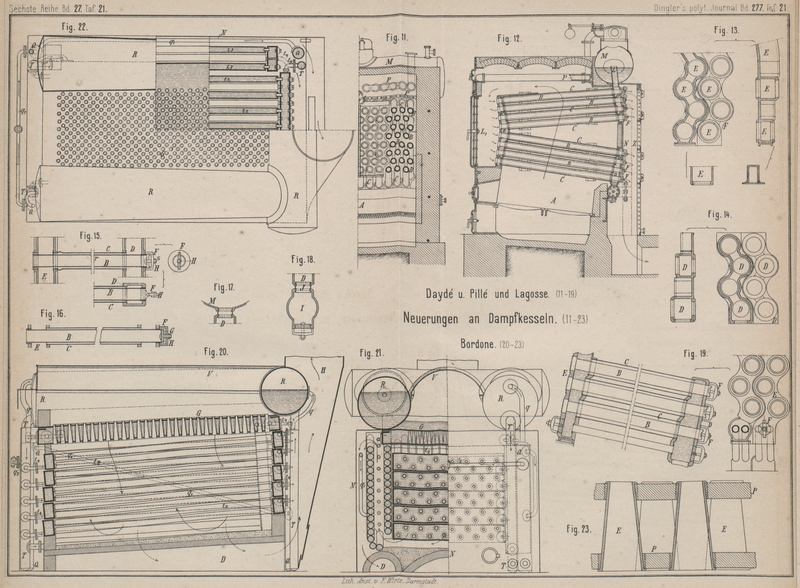

Bei dem Wasserröhrenkessel mit durch die Wasserröhren gehenden Heizröhren der Firma

Daydé und Pillé und Etienne

Lagosse in Paris

(D. R. P. Nr. 48295 vom 22. December 1888) sind die

Doppelröhren in zwei

über einander liegenden, gegen einander geneigten Bündeln angeordnet. Die

zickzackförmig sich am Kessel hinaufziehenden Verbindungsbüchsen verändern ihren

Querschnitt entsprechend dem in jeder Röhrenlage in die nächstfolgenden Röhren

überzuführenden Wasser- und Dampfvolumen.

Ein mit diesen Neuerungen ausgestatteter Röhrenkessel ist in Fig. 11 bis 19 Taf. 21

veranschaulicht.

Der Kessel besteht (s. Fig. 12) aus zwei

oberhalb der Feuerung A über einander angeordneten

Röhrenbündeln, von denen das untere von hinten nach vorn ansteigt, das obere dagegen

von hinten nach vorn sich senkt. Jedes Einzelrohr ist aus zwei concentrischen Röhren

B und C

zusammengesetzt (Fig. 15 und 16). Das innere Rohr B geht auf der Vorder- wie auf der Hinterseite des

Kessels durch die Verbindungsbüchsen E und D hindurch und ist zur Abdichtung mit einem conisch

gestalteten Ansätze durch eine entsprechend conische Oeffnung in der

Büchsenauſsenwand hindurchgesteckt. Mittels der Mutter H und des durch den an D festen Bügel F hindurchgesteckten ⊺-Schraubenbolzens G wird das Rohr angezogen,

indem der Bolzen G mit seinen Flügeln in Löcher des

Röhrenendes faſst (Fig. 15 und 16). Durch diese inneren

Röhren strömen die Feuergase, deren freier Austritt in den nach der Esse führenden

Zug Z, in welchen ihr hinteres Ende hineinragt, durch

entsprechend groſse seitliche Ausschnitte ermöglicht ist. Die umgebenden Röhren C münden vorn und hinten in die Büchsen E und D, mit deren

Innenwandung sie dicht verbunden sind. Der Raum zwischen D und C dient zur Wassercirculation bezieh.

Dampfbildung.

Die Röhren des unteren Bündels sind gegen einander versetzt angeordnet, so daſs

zickzackförmige senkrechte Reihen entstehen, und hinten münden die Röhren jeder

Reihe in eine im gleichen senkrechten Zickzack laufende Büchse D (Fig. 17 und 18). In der

Längsrichtung des Kessels wird der Büchsenquerschnitt immer enger, so zwar, daſs er

in den verschiedenen Einmündungshöhen der Röhren C

genau den Raum darbietet, welcher dem Volumen des in die betreffenden Röhren zu

speisenden Wassers entspricht. Sämmtliche Büchsen D des

unteren Bündels communiciren unten mit einem Wassersammler I mittels eines doppelt-conischen Verbindungsstutzens J. Der Sammler ist durch selbstschlieſsende Pfropfen

für die Reinigung zugängig.

An der Vorderseite ist je eine Büchse E für die über

einander stehenden senkrechten Zickzackreihen beider Röhrenbündel vorgesehen, die

von der untersten nach der obersten Röhre des unteren Bündels an Querschnitt zu-,

indeſs von der untersten nach der obersten Röhre des oberen Bündels wieder an

Querschnitt abnimmt, so daſs in den einzelnen Höhenlagen der Röhren der

Büchsenquerschnitt wiederum proportional dem Wasser- und Dampfvolumen ist, das hier

übertreten soll.

Die hinteren Büchsen D für das obere Röhrenbündel sind

wie die des unteren

Bündels angeordnet, nur nimmt ihr Querschnitt nach oben hin zu. Jede obere Büchse

D ist durch ein Rohr L

mit dem Dampf- und Wasserreservoir M in Verbindung, von

welchem aus seitlich Röhren nach dem Sammler I

gehen.

Eine Zwischenwand N hält die beiden Röhrenbündel am

hinteren Ende in einem bestimmten Abstand von einander.

Der Betrieb des Kessels ist folgender: Das Wasser steigt aus dem Sammler I in die Büchsen D und

durchströmt von hinten nach vorn die ringförmigen Siederäume des unteren

Röhrenbündels. Auf diesem Wege findet in Folge der direkten Einwirkung der Feuerung

eine lebhafte Dampfentwickelung statt. Das Wasser und der Dampf treten durch die

Büchsen E an der Vorderseite in die ringförmigen Kanäle

des oberen Röhrenbündels und strömen durch diese von vorn nach hinten in die oberen

Büchsen D, aus denen die Röhren L sie in das Reservoir M treten lassen. Auf

dem Wege durch das obere Bündel wird der gröſste Theil des im unteren Röhrenbündel

nicht verdampften Wassers in Dampf umgewandelt. Ein auf die Mitte von M gesetzter Dom führt den Dampf nach einem auf der

Kesseloberseite angeordneten Ueberhitzer P.

Die Verbrennungsgase schlagen senkrecht nach oben, umspülen die Röhren beider Bündel

auf der Auſsenseite, ziehen, wie durch Pfeile angedeutet, nach der Vorderseite des

Kessels in den Zug L1

und vertheilen sich von hier in die inneren Röhren B

beider Bündel, um durch dieselben in einen nach der Esse führenden Zug Z abzuströmen, nachdem sie so die Bündel von auſsen und

innen erhitzt haben.

Die direkt über dem Herde liegende Röhrenlage des untersten Bündels kann zweckmäſsig

aus einfachen, möglichst eng an einander gerückten Röhren von kleinerem Durchmesser

zusammengesetzt werden.

Der Kessel von Joseph Philippe Bordone in

Paris-Batignolles (D. R. P. Nr. 50200 vom 15. Mai 1889, Zusatz zu Nr. 44426) zeigt

eine Abänderung des Wasserröhrenkessels in der Art, daſs die Heizfläche weiter

vergröſsert und dadurch eine noch stärkere Dampfentwickelung erhalten wird. Diese

Abänderung besteht in einer neuen Anordnung des Rostes oberhalb der

Verbrennungskammer in der Weise, daſs die entwickelte Flamme von oben nach unten

gezogen wird und hierbei nicht allein die Zwischenwandungen, sondern auch die untere

Fläche des Rostes bestreicht.

Fig. 20 zeigt

den Längsschnitt eines Wasserröhrenkessels. Fig. 21 ist ein

Querschnitt durch die Mitte dieses Kessels sowie eine Vorderansicht desselben. Fig. 23 zeigt

ein Stück des Rostes in gröſserem Maſsstabe.

Der Wasserrost besteht aus zwei gelochten, durch die stumpf abgeschnittenen Rohre E verbundenen Platten P

(Fig.

23). Die kleineren Oeffnungen dieser Rohre befinden sich an der oberen

Seite.

Die vordere und die hintere Seite der Verbrennungskammer, welche sich über die ganze

Breite des Kessels erstrecken, werden hier durch fünf Kasten gebildet, welche das

Wasser aufnehmen und in ihrer Längsrichtung über einander angeordnet sind. Auf den

oberen Kasten ist der Wasserrost G mit beliebiger

Neigung gelegt, so daſs letzterer die Verbrennungskammer in ihrer ganzen Ausdehnung

bedeckt. Jeder vordere Wasserkasten ist mit dem hinteren Wasserkasten durch zwei

Reihen Siederohre vereinigt, welche unter gewissen Zwischenräumen und zu einander

versetzt die Verbrennungskammer durchziehen. Diese Kammer ist auf beiden Seiten

durch eine mit Siederöhren ausgerüstete Wand geschlossen, von denen das unterste

Siederohr sich auf den unteren Kanal D stützt, welcher

direkt zum Abzüge H führt. Oberhalb, auf den Seiten des

Rostes, sind die beiden Dampfsammler RR angeordnet,

deren hintere Enden durch einen dritten, quer liegenden Behälter vereinigt sind und

so einen groſsen Sammelraum bilden. Von diesen drei Behältern R gehen vorn und hinten je zwei Rohre T nach unten und sind durch die Rohre t4 direkt mit dem Roste

G und den Kasten L

verbunden. Zur Seite der Rücklaufrohre T sind die

Wiedererhitzer Q angeordnet, welche mit den

Dampfsammlern R durch die Rohre q derart in Verbindung stehen, daſs alle Theile des Kessels sich unter

gleichem Drucke befinden. Die Rohre q des hinteren

Erhitzers bestimmen den Wasserstand in den Behältern R

und die vorderen Erhitzer communiciren durch die Rohre q1 mit den hintern.

Der Raum zum Feuern wird von dem freien Raume gebildet, welcher sich zwischen den

Behältern R befindet und durch ein Gewölbe V abgeschlossen ist. Hier erfolgt die Zuführung der

Brennstoffe zum Roste. Die von oben nach unten schlagenden Verbrennungsgase umspülen

die Siederohre, die Wasserkasten und die Verbindungsrohre, indem sie der

Pfeilrichtung folgen, und gelangen in den zum Abzüge führenden Kanal.

Die weiten Oeffnungen des Rostes sind nach unten gerichtet, um ein Verstopfen zu

vermeiden. Sie gestatten eine leichte Reinigung. Um die Verbrennungskammer von der

durch den Rost fallenden Asche und Schlacke reinigen zu können, sind geeignet

gestaltete Reinigungsöffnungen angeordnet. Ein Dampfstrahl und eine Bürste genügen

zum Reinigen der Siederohre.

Eine Umhüllung des Dampfsammlers von Wasserröhrenkesseln mit einem Röhrenbündel ist

dem Königl.

Hüttenamt in Gleiwitz patentirt (D. R. P. Nr. 48226 vom 26.

Februar 1889). Zwecks Klärung des Dampfes und Abscheidung des Schlammes

ist nach Fig.

9 Taf. 20 der Wasser- und Dampfsammler des Wasserröhrenkessels von Babcock und Wilcox von den Blechkasten BB1 und den letzteren

verbindenden Wasserröhren ww1 umgeben.

Der Sammler wird gespeist, während der Dampf aus demselben durch zahlreiche Durchbohrungen

bb in den oberen Theil des Kastens B1 und dann durch die

Röhren w1w1 abgeleitet wird.

Das aus den Wasserröhren W durch die Kopfstücke K kommende Gemisch von Wasser und Dampf kommt in dem

unteren Theile des Kastens B zur Ruhe. Der

abgeschiedene Dampf geht durch die Löcher dd über dem

Wasserspiegel in den Sammler, sowie durch die höchst gelegenen Röhren ww in den Kasten B1; der kleinere Theil des Wassers wird durch die

Löcher cc in die Sammler mitgerissen und durch c1c1 abgeführt, während

der gröſsere Theil desselben nebst einem kleinen Theil Dampf durch die unterhalb des

Wasserspiegels liegenden Röhren ww in den Kasten B1 gelangt, von wo es,

befreit von dem durch die Löcher d1d1 in den Sammler entweichenden Dampftheil, durch die

Kopfstutzen K in das Röhrenbündel W zurückflieſst. Vor seinem Ausflusse durch K findet jedoch eine Ablagerung von Schlamm und

Kesselstein in der unteren stumpfwinkligen Erweiterung des Kastens B1 statt.

Eine Beschleunigung des Umlaufes in Wasserröhrenkesseln will die Rheinische

Röhrendampfkesselfabrik A. Büttner und Co. in Uerdingen

dadurch erreichen, daſs sie nach D. R. P. Nr. 48737 vom 28. Februar 1889 an ihren

gewöhnlichen Röhrenkesseln einen röhrenförmigen Kanal durch den Oberkessel legt und

dadurch den aus dem Unterkessel aufsteigenden Strom von Wasser und Dampf zu dem

fallenden Wasserstrome hinüberleitet. Der röhrenförmige Kanal, der entweder in

gleichmäſsiger Weite oder mit sanften Querschnittsveränderungen angeordnet ist, ist

in seinem oberen und unteren Theile mit Löchern oder Schlitzen versehen, welche den

Dampf nach oben entweichen lassen und dem mitgeführten Schlamme einen Ausweg nach

unten gestatten. Um den Wasserumlauf da, wo er am stärksten sein sollte, direkt über

der Feuerung, möglichst zu verstärken, sind an dieser Stelle in die Rohre Kerne

eingesetzt, welche an beiden Enden zugespitzt sind, um einen Wasserstoſs zu

vermeiden. Diese Kerne verengen den freien Querschnitt der Rohre bis ungefähr auf

das Maſs des mittleren Querschnittes des vorerwähnten Kanales.

Das Ergebniſs dieser Einrichtung soll eine vergröſserte Leistung des Kessels sein,

auf Grund der Annahme, daſs die Wärmeüberführung in hohem Maſse von der

Stromgeschwindigkeit abhängt, ferner eine verstärkte Kühlung und damit Schonung der

Kesselrohre, verringerte Kesselsteinablagerung in den Rohren, sowie vergröſserte

Trockenheit des Dampfes in Folge der gröſseren Gleichmäſsigkeit in der Entwickelung

und dem Austritte des Dampfes.

Denselben Zweck suchen L. und C.

Steinmüller in Gummersbach durch das D. R. P. Nr. 48590 vom 20. März 1889

zu erreichen, nach welchem sie durch die Anordnung eines Kastens oder eines

Röhrensystems über dem Wasserspiegel im Oberkessel, sowie durch eine Platte oder ein

Röhrensystem unter dem Wasserspiegel einen ruhigeren Umlauf bei plötzlichen

Dampfentwickelungen erzielen wollen. Wegen der einzelnen Stücke müssen wir jedoch auf die

Patentschrift verweisen.

Eine Regelung des Wasserumlaufes zum Zwecke der Erzielung trockenen Dampfes will F.

Seegner in Bulmke (D. R. P. Nr. 47897 vom 1. Januar 1889) dadurch erzielen,

daſs er an der Stelle, wo das Wasserumlaufrohr sich von dem Oberkessel abzweigt, um

den Umlauf dem unteren Ende des Röhrenbündels zuzuführen, ein Absperr- und

Stellventil anordnet, welches vom Oberkessel aus durch Stellrad zu regeln ist. Es

wird allerdings durch diese Vorrichtung der Umlauf des Wassers verlangsamt und der

Dampf vielleicht für kurze Zeit trockener. Wir sind jedoch der Meinung, daſs man

sich die anerkannten Vortheile eines lebhaften Umlaufes nicht soll entgehen

lassen.

Ueber den Kessel von Hanrez berichteten wir bereits 1889

271* 337. Die Eigenthümlichkeit desselben besteht

darin, daſs die Röhren eine sehr steile Lage haben, um hierdurch ein rascheres

Entweichen des Dampfes zu ermöglichen, als dies bei Röhren mit schwacher Neigung

thunlich ist, da die Uebertragung der Wärme an das Wasser bei weitem rascher erfolgt

als an eine Mischung von Dampf und Wasser oder gar an Dampf allein. Auch ist wegen

des lebhafteren Wasserumlaufes ein Entleeren und demzufolge ein Ueberhitzen des

Rohres ausgeschlossen. Als weiterer Vortheil wird in einem Vortrage von Tahon in Revue universelle des

Mines, 1890 Bd. 9 S. 59, angeführt, daſs der Hanrez'sche Kessel sehr trockenen Dampf liefert. Letzteres wird noch durch

die Anordnung eines zweiten Dampfdomes unterstützt, in welchem bewirkt wird, daſs

der vom ersten Dome abgeleitete Dampf seine Bewegungsrichtung plötzlich ändert, wie

die Pfeile es andeuten, und dabei das mitgerissene Wasser fallen läſst.

Die angedeuteten Vortheile sollen den Kessel nun auch für metallurgische Zwecke

geeignet machen, speciell auch für den Puddel- und Walzwerksbetrieb, in welchem sich

diese Sorte von Kesseln bisher wegen ihres geringen Wasservorrathes, der bekanntlich

als Kraftspeicher betrachtet wird, nicht einbürgern konnten. Da ferner der

Kraftbedarf in den Walzwerken wegen der gröſseren Profile und der längeren Stäbe

sowohl, als auch wegen des veränderten Walzgutes, welches jetzt vielfach Stahl ist

und sehr viel mehr Kraft als das weichere Eisen erfordert, erheblich gestiegen ist,

so suchte man Dampf von höherer Spannung zu verwenden. Auf dem Hüttenwerke l'Alliance in Marchienne wurde nun ein Versuch gemacht,

einen Hanrez'schen Kessel hinter einem Ofen

aufzustellen (Fig.

10 Taf. 20), dessen Herd 1m,2 auf 0m,9, also 1qm,8

groſs ist und auf welchem in 12 Stunden 2500k

Kohle verbrannt wird. Der Kessel hat 90qm

Heizfläche, 52 Röhren von 4m,3 Länge und 127mm Weite, 5cbm

Wasserraum, 2cbm,23 Dampfraum. Bei dem ersten

Versuche, der 10 Stunden dauerte, wurde mit 2091k

Kohle 13340k Wasser verdampft, mithin 6k,38 auf das Kilo Kohle und für das Quadratmeter

Heizfläche 14k,82. Der Kesseldruck war im Mittel 3 bis 4at. Bei dem zweiten und dritten Versuche, welche

je 12 Stunden dauerten und 2500k Kohle

erforderten, wurden 15536 bezieh. 15912k Wasser

verdampft, was einer 6,216- bezieh. 6,36 fachen, also im Mittel beider Versuche

6,30fachen Verdampfung entspricht. Wagerechte cylindrische Kessel von der bisher

gebräuchlichen Form zeigten eine 1,6- bis 1,9 fache und mehrere auf demselben Werke

aufgestellte Belleville-Kessel eine 3,25 fache Verdampfung. Nach den Mittheilungen

des Werksingenieurs Thibaut hat der erwähnte Kessel

seit dem 15. December 1888 stets gute Ergebnisse geliefert und ist der Zug des Ofens

durch denselben nicht behindert. Auch hat die Reinigung keine Schwierigkeit gemacht;

dieselbe wird täglich zweimal mittels Dampfstrahles bewirkt. Später ergab ein auf

dem Hüttenwerke Providence in Hautmont aufgestellter

Kessel eine 8,9fache Verdampfung. Ueber Beobachtungen bezüglich der Dampfhaltung

gibt unsere Quelle leider keine Angaben.