| Titel: | Ueber Brodfabriken; von C. Schinz. |

| Autor: | C. Schinz |

| Fundstelle: | Band 144, Jahrgang 1857, Nr. LXXI., S. 295 |

| Download: | XML |

LXXI.

Ueber Brodfabriken; von C. Schinz.

Mit Abbildungen auf Tab.

IV.

Schinz, über Brodfabriken.

Es ist auffallend, daß die Industrie, welche im Verein mit dem Capital für die

wohlfeilere Production der meisten Bedürfnisse so thätig ist, sich nicht schon

längst mit Erfolg der Brodfabrication zugewendet hat, um, wie andere Fabricate, auch

das notwendigste Nahrungsmittel des Menschen verhältnißmäßig billiger zu

liefern.

In der neuesten Zeit wurden als Verbesserungen des Backofens sehr verschiedenartige

Constructionen desselben vorgeschlagen, jedoch ohne wesentlichen Erfolg. Einerseits

kamen die Sachverständigen immer wieder auf den Satz zurück, daß ein continuirlicher, Tag und Nacht fortdauernder Betrieb

des Backofens das einzige praktische Mittel sey, um das immer theurer werdende

Brennmaterial zu sparen. Anderseits führen die mit sämmtlichen neuen

Ofenconstructionen gemachten Erfahrungen zu dem Schluß, daß der alte gewölbte

Backofen, mit guten Steinen erbaut, zur Erzeugung untadelhaften Brodes sich am

besten eigne. Es müssen also, um schönes Brod zu backen, gewisse Bedingungen erfüllt

werden, welchen der alte Backofen besser entspricht, als alle anderen

Constructionen.

Der Bäcker muß nothwendig eine ziemliche Uebung erlangt haben, um seinem Brodteige

weder zu wenig noch zu viel Wasser einzuverleiben, denn im ersten Falle geht

derselbe durch die Gährung nicht genügend auf, weil er der durch die Gährung

erzeugten gasförmigen Kohlensäure zu viel Widerstand leistet, im zweiten Falle

entweicht diese zu leicht, indem sie sich durch die Oberfläche des Teiges Bahn

bricht. Wenn letzteres bei gewöhnlicher Temperatur nur in geringem Grade der Fall

ist, so erfolgt es doch in höherer Temperatur, z.B. bei 100° C., weil dann

der Teig weniger zähe wird. Die Bäcker sagen alsdann das Brod sey verlaufen, und

dieses geschieht wenn entweder der Teig zu wässerig ist, oder wenn er in einen Ofen

eingeschlossen wird, der nicht heiß genug ist. Warum verläuft aber der Brodteig gar

nicht oder doch weniger, wenn der Ofen die richtige Temperatur hat? Weil in dem Ofen

eine chemische Veränderung an der Oberfläche des Brodes eintritt; unter dem Einfluß

der höheren Temperatur und bei Gegenwart von Wasserdämpfen verwandelt sich nämlich

das Stärkmehl in Dextrin, welches eine elastische Rinde bildet, die dem Entweichen

der im Brode eingeschlossenen Gasbläschen Schranken setzt. Nur unter dieser

Bedingung können die im Brodteige vertheilten Gasbläschen sich durch die Wärme

ausdehnen, ohne an der Oberfläche zu entweichen, so daß das Brod an Umfang

zunimmt.

Man sollte nun freilich meinen, daß die richtige Temperatur des Ofens genügen würde,

um dieses Resultat zu erreichen, und daß der Pariser (Roland'sche) Backofen mit sich drehender Sohle, der Münchener (Schörg'sche) eiserne Muffelofen und der Stuttgarter

Backstein-Muffelofen, auf die richtige Temperatur gebracht, diese Bedingung

gleich gut erfüllen würden. Dem ist aber nicht so, wie ich an einem Beispiel zeigen

will.

Ein Backofen von 12 Fuß Länge und 7 Fuß Breite faßt 400 Pfd. Brod. Diese entsprechen

im Durchschnitt 266 Pfd. Mehl, welche mit 400 Pfd. Wasser getränkt sind. Von diesen

400 Pfd. Wasser werden durch das Backen wieder verdunstet: 266 Pfd. Diese Quantität

Wasser erfordert zu ihrer Verdunstung 266 × 640 = 63840

Wärme-Einheiten; die Erwärmung der verbleibenden Stoffe auf beiläufig

160° C. erfordert 400 × 160 = 64000 Wärme-Einheiten.

Dieser Aufwand an abzugebender Wärme findet zwar nicht in einem Augenblicke statt,

denn die Backzeit für größere Brode ist gewöhnlich eine Stunde; gewiß ist aber, daß

der größere Theil dieses Wärmeaufwandes von zusammen 127840 W. E. gleich zu Anfang

in Anspruch genommen wird, denn der wässerige Brodteig absorbirt die Wärme sehr

schnell. Der bei weitem größere Theil dieser Wärme wird der Sohle des Backofens

entzogen, auf welcher die Brode liegen.

Nehmen wir an, die Hälfte dieser Wärme werbe in den ersten 10 Minuten nach dem

Einschießen des Brodes consumirt, so muß jeder Quadratfuß Sohlenfläche in dieser

Zeit 761 W. E. und folglich per Stunde 4566 W. E.

abgeben. Dieß ist nahezu so viel, als die Uebertragung der Wärme in einer Locomotive

beträgt. Wenn nun der Quadratfuß Sohlenfläche schnell 761 W. E. abgeben soll, so muß

er auch eine solche Wärmemenge in der Art enthalten, daß weder ein Verbrennen des

Brodes stattfinden kann, noch eine zu schnelle Abkühlung desselben, welche nach

Verfluß der ersten Einwirkung schädlich wirken oder wenigstens den Backproceß sehr

verlangsamen würde.

Es kommt also darauf an, der Sohle eine solche Wärmecapacität zu geben, daß sie die

aufgenommene Wärme schnell abgeben kann, ohne ihre richtige Temperatur in

bedeutendem Maaße zu mindern. Angenommen, die richtige Temperatur im Ofen sey 225

bis 275° C., die Dicke der Sohle von Backsteinen 1/2 Fuß; so wird ein

Quadratfuß

bei 225° enthalten:

1/2 . 25 . 225° = 2782 W. E.

„ 275°

„

1/2 . 25 . 275° = 3437 W. E.

Von diesen sind in den ersten 10 Minuten 761 W. E. abzugeben,

was mit der Differenz 3437 – 2782 = 655 schon ziemlich nahe stimmt. Daraus

geht klar hervor, daß dieses Verhältniß nicht erreicht werden kann, wenn die Sohle

dünner oder gar von Gußeisen ist; und da eine constante Zuströmung fortdauernd

entwickelter Wärme von unten erfahrungsmäßig die Gefahr darbietet das Brod zu

verbrennen, so kann in jenen Fällen von Maaßhalten zwischen Temperaturen von

225° und 275° C. gar nicht die Rede seyn. Diesem Uebelstande haben

freilich die Erfinder verbesserter Backöfen theilweise abgeholfen, indem sie die von

unten geheizte Sohle dicker machten, ohne jedoch die Gefahr des Verbrennens dadurch

ganz zu beseitigen.

Damit sind aber noch nicht alle Bedingungen erfüllt, welche der Backproceß erheischt.

Wir haben oben der chemischen Veränderung erwähnt, welche an der Oberfläche des

Brodes stattfinden muß, um durch Bildung einer elastischen Kruste das Entweichen der

Kohlensäure zu verhindern, und um überhaupt durch Bildung dieser Kruste ein schönes,

gutes und leicht

verdauliches Brod zu erzielen; hier ist nun die Klippe, an welcher unsere Erfinder

verbesserter Backöfen durchgehend gescheitert sind.Die einzige mir bekannte Ausnahme macht der Perkins'sche Heißwasserröhren-Backofen (polytechn. Journal

Bd. CXXIII S. 431), welchen ich

von dem Civilingenieur Joh. Haag in Augsburg

ausgeführt sah; diese Construction ist ganz rationell, kommt aber leider zu

theuer zu stehen.

Um diese chemische Veränderung der Oberfläche des Brodes hervorzurufen, ist nicht nur

als Hülle eine Atmosphäre von Wasserdampf erforderlich, sondern dieser Wasserdampf

muß auch auf eine entsprechende Temperatur erhitzt werden, welche wahrscheinlich

nicht unbedeutend höher als 225° C. ist. Da das Gewölbe des Ofens nicht durch

Leitung der in ihm enthaltenen Wärme nach unten wirken kann, so muß seine Function

nothwendig darin bestehen, daß es Wärme ausstrahlt, und dieses ist die richtige

Lösung des erwähnten Problems. Ein von oben geheiztes Gewölbe wird nur wenig Wärme

aufnehmen, selbst wenn es (statt aus Backsteinen) aus Eisenblech construirt ist, und

bei einem solchen die geeigneten Temperaturgränzen einzuhalten, wäre eine praktische

Unmöglichkeit. Wird hingegen, wie dieß bei dem alten Backofen der Fall ist, das

Gewölbe aus Backsteinen construirt und von unten geheizt, so nimmt es eine

bedeutende Wärmemenge in sich auf, welche bei eintretendem Backproceß großentheils

durch Strahlung auf die Oberfläche des unter dem Gewölbe liegenden Brodes

zurückgeworfen wird. Selbst abgesehen von der chemischen Veränderung welche die

Oberfläche des Brodes erfahren soll, würde ein einseitiges Erwärmen des Brodteiges

kein entsprechendes Brod erzeugen, weil die höheren Schichten der Teigmasse nicht

gebacken werden könnten, ohne daß man von unten eine solche Temperatur wirken läßt,

die das Brod an der Sohle verbrennen würde.

Die Ausstrahlungsfähigkeit eines Backofen-Gewölbes läßt sich nach der

bekannten Dulong'schen Formel T = m (at – 1) + ntb beurtheilen.

Nehmen wir als Fläche 1 Quadratfuß und als Zeit eine Stunde an, so werden bei einem

Temperatur-Ueberschusse des wärmeabgebenden Körpers von

100° C. durch Strahlung

146 W. E., durch Leitung

84 W. E. abgegeben

150°

„ „

273 „

„ „

138

200°

„ „

460 „

„ „

197

250°

„ „

734 „

„ „

263

Die Strahlung aus dem Gewölbe wird daher nur dadurch zu einer constanten und

gleichförmigen gemacht werden können, daß man in diesem Gewölbe eine große

Wärmemenge aufspeichert, welche bezüglich des während des Backens stattfindenden

Wärmeverlusts unendlich groß ist. Ein Quadratfuß Gewölbe von 1/2 Fuß Dicke faßt bei

300° C. Temperatur = 300 . 25 . 1/2 = 3750 W. E.; davon strahlen während

einer Stunde Backzeit, bei 100° Temperatur-Differenz zwischen Gewölbe

und Sohle, nur 146 W. E. aus, und die ursprüngliche Temperatur des Gewölbes wird

daher bloß auf (3750 – 146)/(25 . 1/2) = 288° herabgehen können, also

um 12° C. sinken.

Obgleich aber alle Bemühungen, die alten Backöfen im Wesentlichen zu verbessern,

vergeblich seyn werden, so folgt daraus keineswegs, daß bei der Brodfabrication

nicht eine bedeutende Brennmaterial-Ersparniß erzielbar ist.

In erster Linie ist zu diesem Zweck, wie bereits erwähnt, ein continuirlicher Betrieb

des Backofens das geeignete Mittel.

Ferner ist in den alten Backöfen, seyen sie Flammöfen oder werde das Holz direct im

Backraume verbrannt, die Verbrennung meistens eine unvollkommene, und es entsteht

viel Rauch, welcher den Kamin und die Züge mit Ruß überzieht; dieser ist aber nicht

nur reiner Verlust an Brennstoff, sondern seine Entfernung verursacht auch viel

Mühe.

Endlich macht es die Natur des Backofens unmöglich, alle entwickelte Wärme für den

Backofen selbst zu benutzen; es wird sogar nur der kleinste Theil derselben wirklich

zum Backen verwendet. Wie wir oben gesehen haben, sind zum Backen von 400 Pfd. Brod

nach der Theorie nur 127840 W. E. erforderlich, was 33 Pfd. Holz oder 17 Pfd.

Steinkohlen entspricht, also für 1 Pfd. Brod 0,08 Pfd. Holz oder 0,04 Pfd.

Steinkohle, während in der Praxis von 0,2 bis 1 Pfd. Holz für 1 Pfd. Brod consumirt

wird.

Es läßt sich daher Ersparniß an Brennstoff bei der Brodfabrication erzielen, indem

man 1) den continuirlichen Ofenbetrieb einführt, 2) den Ofen mit einem Herde

versieht, welcher eine möglichst vollkommene und intensive Verbrennung gewährt, und

3) die große Menge abgehender Wärme zweckmäßig zu benutzen sucht.

Bei einer Brodfabrik ist der continuirliche Betrieb als selbstverständlich

vorauszusetzen. Der geeignetste Verbrennungsapparat für den Backofen ist gewiß der

bekannte Gasofen ohne Gebläse, da dieser Gasgenerator einerseits die vollständigste

Ausnutzung der Brennmaterialien gestattet, anderseits eine möglichst intensive Flamme gibt, und auch

die Anwendung geringerer und wohlfeilerer Brennmaterialien zuläßt.

Die Verwendung der sehr bedeutenden Quantität abgehender Wärme bildet endlich den

wichtigsten Punkt für eine Brodfabrik welche in je 24 Stunden 15000 bis 25000 Pfd.

Brod zu fertigen hat. Zu einer solchen Production sind wenigstens vier Backöfen von

12 Fuß Länge und 7 Fuß Breite erforderlich, welche abwechselnd von einem und

demselben Herde oder Gasgenerator beheizt werden können und in derselben Folgenreihe

zum Backen verwendet werden.

Wird nun ein solches Backofen-System so construirt, daß alle abgehende Wärme

unter Dampfkessel strömt (indem man überdieß die äußeren Wandungen der Backöfen zur

Verminderung von Wärmeverlust möglichst reducirt), so wird den Dampfkesseln eine

solche Wärmemenge zugeführt werden, daß dieselbe mehr als 16 Pferdekräfte zu

entwickeln vermag, also eine Triebkraft welche hinreicht um so viel Getreide zu

mahlen als zur Erzeugung des angegebenen Brodquantums erforderlich ist.

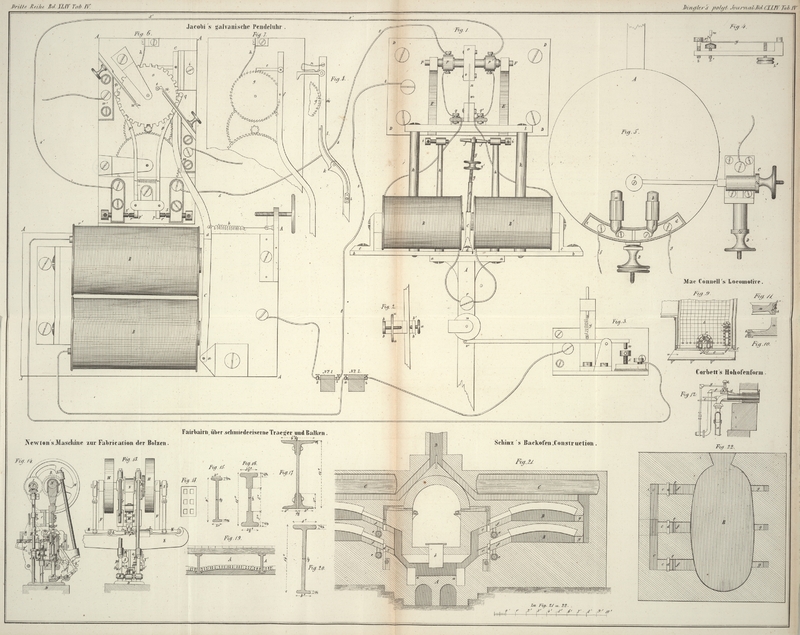

Fig. 21 und

22

erläutern eine solche Construction im Allgemeinen;Die Grundsätze derselben wird der Verfasser ausführlicher in seinem Lehrbuche der Wärme-Meßkunst entwickeln, welches demnächst bei C. Mäcken in Reutlingen erscheint. dieselbe könnte natürlich nur bezüglich festgestellter Verhältnisse und

Localitäten in den Details entworfen werden.

Fig. 21 zeigt

den verticalen Durchschnitt durch den Gasgenerator und die vier neben demselben und

theilweise über einander liegenden Backöfen.

Fig. 22 ist

ein horizontaler Durchschnitt durch einen der Backöfen und durch die

Gasleitungs- und Gasverbrennungs-Canäle.

Der Generator A ist für Steinkohlengrus construirt und

hat zwei pultförmig gegen einander liegende Röste; in der Zeichnung ist nur die, die

Röste tragende Scheidemauer a, a sichtbar, und der

Speiseschacht b, durch welchen die Kohlen aufgegeben

werden.

c, c zeigt die Gascanäle, welche durch die feuerfesten

Thonschieber d, d geöffnet und geschlossen werden

können. Die Mechanismen um die Schieber zu öffnen und zu schließen, können natürlich

sehr verschieden seyn, und sind in der Zeichnung nur beispielsweise angegeben.

e, e sind zwei concentrische Röhren von Gußeisen oder

Eisenblech, mit Oeffnungen zum Durchlassen der Luft welche zur Verbrennung der aus

dem Generator kommenden Gase dient; je nachdem die congruenten Oeffnungen in der Achse der

concentrischen Röhren einander gleich oder mehr oder weniger verrückt werden, wird

der Zutritt der Luft zu dem Gase mehr oder weniger gestattet oder auch ganz

verhindert werden. Da diese Röhren unter allen drei Gascanälen hindurchgehen, so

wird das Verschieben der innern Röhre zugleich für alle drei neben einander liegenliegengen Gascanäle als Regulator dienen.

f, f sind die Canalstücke in denen die Verbrennung der

Gase stattfindet, so daß die vollständig entwickelte Flamme aus denselben heraus in

die Backöfen B, B schlägt.

g, g sind die Füchse, durch welche die Flamme aus den

Backöfen austritt; von diesen nur geht die Flamme unter die Dampfkessel C, C und endlich in den Kamin D.

Werden nun im Gasgenerator stündlich 100 Pfd. Steinkohlengrus consumirt, wovon 17

Pfd. für das Brod effectiv verwendet werden, so bleiben 83 Pfd. Kohle oder deren

Wärme-Aequivalent für die Dampferzeugung übrig, und da die Gasflamme immer

noch heißer unter die Dampfkessel gelangt, als dieß bei gewöhnlicher Feuerung (wo

100 Proc. Luftüberschuß mitgehen) der Fall ist, so bleibt gar kein Zweifel übrig,

daß für je 5 Pfd. Kohle (also 83/5 = 16,6) eine Pferdekraft gewonnen werde,

vorausgesetzt daß die Dampfkessel hinlängliche und gut angeordnete Heizflächen

darbieten.

Es kann in Frage kommen, ob wirklich 100 Pfd. Steinkohle per Stunde nothwendig seyen, um die vier Backöfen hinlänglich zu heizen.

Der erforderliche Bedarf dürfte allerdings ein geringerer seyn, aber bei geringerem

Kohlenaufwand wird auch die Erwärmung oder Anheizung der Backöfen eine längere Zeit

in Anspruch nehmen, als ich bei meinem Entwurf angenommen habe (nämlich 20 Minuten

für jeden Backofen); für einen lebhaften Betrieb ist daher ein größerer

Kohlenaufwand – bei Zeitersparniß und gleichzeitiger Gewinnung von Triebkraft

– wohl gerechtfertigt.

Wenn auf diese Weise für 1 Pfd. Brod 0,25 Pfd. Steinkohlengrus verwendet werden, so

ist dieß immer noch eine Ersparniß gegenüber dem handwerksmäßigen Bäcker, welcher im

Durchschnitt 0,5 Pfd. Holz braucht.

Angenommen aber, man könnte diesen Brennstoffaufwand auf die Hälfte vermindern, wobei

gleichviel Brod gebacken, aber statt der 16 Pferdekräfte nur 8 oder 6 gewonnen

würden, so entsteht die Frage, ob die mit 50 Pfd. Gruskohle gewonnenen 8 bis 10

Pferdekräfte, welche per Stunde 1600 bis 2000 Pfd. Mehl

liefern, nicht so wohlfeil zu stehen kommen, daß ihre Kosten nicht mehr betragen als

diejenigen des Transports des Mehles aus der Mühle zur Bäckerei. Man nimmt

gewöhnlich an, eine Wasserkraft sey wohlfeiler als ein Dampfmotor, die Erfahrung

lehrt aber, daß dieser Unterschied an den meisten Orten nur unbedeutend und eine

abgelegene Wasserkraft sogar theurer als eine mitten im Verkehr benutzte

Dampfmaschine ist; es wird daher gewiß an den meisten Orten, besonders in den großen

Städten wo allein Brodfabriken errichtet werden können, die Gewinnung der Triebkraft

zum Vermahlen des Getreides mittelst der von den Backöfen abgehenden Wärme, einen

ersprießlichen Factor in den Gestehungskosten des fabricirten Brodes bilden.

Es würde mich zu weit führen, in alle Gestehungskosten des Brodes einzugehen; aber

soviel kann wohl behauptet werden, daß bei dem jetzt fast überall noch üblichen

handwerksmäßigen Betriebe der Brodbäckerei die Kosten für 100 Pfd. Brod, abgesehen

von dem Hauptrohstoff, dem Mehle, 4 bis 5 fl. betragen.

Für zwanzigtausend Pfund Brod betragen somit die Herstellungskosten 80 bis 100

fl.

Durch bessere Benutzung des Brennstoffes, Ersparniß an Handarbeit mittelst der

Knetmaschinen etc., kann diese Summe füglich auf die Hälfte (40 bis 50 fl.)

vermindert werden; durch die fabrikmäßige Erzeugung jenes Brodquantums werden 50 bis

70 Bäcker ihren Verdienst verlieren, welcher der erwähnten reducirten Summe

gleichkommen dürfte; diese müssen sich eben, wie dieß bei anderen Gewerben schon der

Fall war, ihren Verdienst durch andere Beschäftigungen zu verschaffen suchen.

Eine Brodfabrik welche 20000 Pfd. Brod

um

40 bis 50 fl.

produciren kann, und dabei die Hälfte des

Er-werbes von 50 bis 70 Bäckern, nämlich

40

„ „

gewinnt, kann ihr tägliches Product

um

80 „ 100

wohlfeiler abgeben, als ein

Publicum von 20000 Köpfen es bisherbezahlte; dieß beträgt im Jahre die

Summe von 29200 bis 36500fl., also auf je einen Kopf der Bevölkerung

per Jahr 1 fl. 24 bis 1fl. 48

kr.

Diese Zahlen beweisen, daß Brodfabriken ein vorübergehendes Uebel für die bisherigen

Bäcker, aber eine bleibende Wohlthat für die zahlreiche sogenannte arbeitende Classe

wären, indem mittelst derselben jeder Familienvater im Durchschnitt jährlich 7 bis 9

fl. seiner Ausgaben ersparen würde.

Tafeln