| Titel: | Vogl's Ofen zum Verbrennen von Steinkohlenklein; beschrieben von Franz Ritter v. Schwind, k. k. Berg- und Salinendirector zu Hall. |

| Fundstelle: | Band 159, Jahrgang 1861, Nr. XLIX., S. 191 |

| Download: | XML |

XLIX.

Vogl's Ofen zum Verbrennen von Steinkohlenklein; beschrieben von Franz

Ritter v. Schwind, k. k. Berg- und Salinendirector zu

Hall.

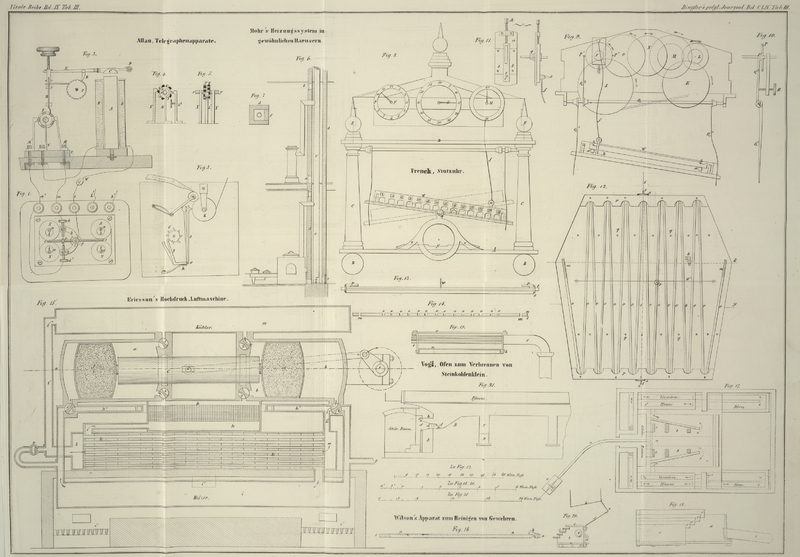

Mit Abbildungen auf Tab.

III.

v. Schwind, über Vogl's Ofen zum Verbrennen von

Steinkohlenklein.

Die vorstehende Abhandlung enthält die von mir im Jahr 1859 veröffentlichte

Beschreibung eines neuen, vom k. k. Pfannhaus-Adjuncten Vogl in Hall angegebenen Ofens. Da dieser Apparat nun in den currenten

Betrieb eingebürgert ist und, wie gezeigt werden wird, seine Aufgabe glänzend gelöst

hat, und da diese Aufgabe voraussichtlich an vielen Orten wiederkehren wird, so soll

im Folgenden dieser Gegenstand näher besprochen werden.

Es soll hier ganz unerwähnt bleiben, welchen Werth diese neue Betriebsart für die

Saline Hall habe, dagegen wünscht der Verf. den Vogl'schen Ofen als einen Fortschritt der Pyrotechnik im Allgemeinen zu

schildern, da er auf eine neue und erfolgreiche Weise die Zunutzbringung eines

Materials durchführte, das wahrscheinlich an vielen Punkten noch heute für

unbrauchbar gehalten wird.

Das Material, für welches der Vogl'sche Ofen zunächst

berechnet ist, ist der Abfall der Häringer Steinkohle, welche an und für sich,

selbst wenn sie ausgehalten und in gutes Format sortirt würde, nicht als erwünscht

bezeichnet werden kann; denn sie enthält auch dann im Durchschnitt nicht über 50

Proc. Kohlenstoff, führt über 2 Proc. Schwefel und zeigt eine beträchtliche Neigung

zur Schlackenbildung. Dasjenige nun, an dessen Verbrennung sich Vogl's Ofen gewagt hat, ist nicht nur die durch ihr

Format lästige Kleinkohle, sondern es ist durch eine Regulirung des Bergbaues auch

qualitativ solche Kohle, die die Alten wegen ihrer geringeren Güte im Berg

zurückließen. Statt des schönen, glänzenden Schwarz, das man ehedem an der Häringer

Kohle kannte, sieht man ein schiefergraues Haufwerk, das sämmtlich durch ein Sieb von

11 Linien Maschengröße bei 45°Neigung mit der Schaufel durchgeworfen wurde,

von dem wieder mehr als die Hälfte, oft über drei Viertel, durch ein Sieb von 16

Maschen pro Quadratzoll fällt, und als man das Ganze

durch ein Sieb von 130 Maschen pro Quadratzoll gehen

ließ, erhielt man fast ein Drittel des Gewichts als Sand und Staub. Uebrigens konnte

das Material auch nicht immer ganz trocken geliefert werden, und dann ist eben

dessen Feinheit Ursache einer starken hygroskopischen Wirkung, so daß es bei der

Trocknung auch bis 10 Proc. Wassergewicht verlor. War es ein Wunder, daß solcher

Brennstoff lange ins Wasser geworfen, als Aufschüttematerial verwendet und höchstens

– aber auch dann noch vom Staube befreit – zum Brennen des

hydraulischen Kalks verwendet wurde? Es fällt durch jeden Stangenrost, verlegt sich

selbst den Luftzug, wenn es auf den Treppenrost gebracht wird, und umhüllt auch,

wenn es mit besseren Brennstoffen gemengt angewendet wird, diese so sehr, daß stets

nur ein unvollständiges Verbrennen stattfinden kann.

Man hatte sich klar gemacht, daß ein so schweres und dicht lagerndes Material nur von

gepreßter Luft durchdrungen werden könne, man hoffte

von keinem Rauchfange eine hinlänglich starke Wirkung, und ein eigener hierüber

abgeführter Versuch hat dieß auch völlig bestätigt. Ebenso verzichtete man darauf,

mit Gaserzeugung zum Ziele zu gelangen, da früher sehr interessante Versuche die

Hemmnisse gezeigt hatten, welche im Generator durch die Verschlackung eintreten,

obwohl damals der „Staub“ weggesiebt war, von dem man jetzt

gegen 30 Proc. beigemengt hatte. Ueberhaupt war man darüber klar, daß Gasfeuerung,

d.h. Verbrennung in zwei Stadien, grundsätzlich nur geringe Wärmenutzung geben

könne. In kurzen Worten gesagt, liefert der Generator von der ganzen durch das

Verbrennen zu Kohlenoxydgas freiwerdenden Wärme (2400 Calorien pro 1 Pfd. Kohle) zur Batterie nicht mehr als ein

mäßiger Erwärmungsapparat, der die Gase auf 200° zu bringen vermöchte, und

das ist sehr wenig.

War man hierdurch schon angeeifert vor Allem auf ein directes Verbrennen hinzuwirken,

so ermunterte hierzu das Bekanntwerden des Ofens von Krafft in Paris. Auch er wurde direct versucht, gewährte aber geringen

Erfolg und schien unausführbar, einerseits wegen der Verschlackung, andererseits

aber wegen der hohen Pressung des Windes, welche er erheischt und wofür die

Arbeitskraft nicht überall aufzubringen ist.

Es lag demnach keine Verbrennungsweise vor, die man für den gegebenen Fall hätte

anwenden können, – man war auf das Erfinden angewiesen, und es muß der unter

manchen intelligenten Entwürfen ausgewählte Ofen, wie ihn Vogl zuerst

entwarf, als völlig neu betrachtet werden. Schritt für Schritt stets auf Erfahrung

und Theorie fußend, stets vom Kleineren zum Größeren vorgehend, hat auch Vogl's Ofen schon manche Aenderung erfahren, doch blieb

stets die einfache schöne Grundidee ungeändert: den Treppenrost mit Gebläse zu

betreiben. Die Treppe ist es, welche jedes hohe schwere Uebereinanderlagern des

Materials verhindert, indem sie dasselbe in einzelnen prismatischen Streifen trägt,

sie ist es, die das Durchfallen verhindert und den Brennstoff für den Luftzutritt

zertheilt; und das Gebläse hat nur eine leichte Aufgabe, die dennoch jedem

Schornstein unmöglich wäre.

Anknüpfend an ein Wassergefälle, das im Umfange der Werksgebäude die Maschinen einer

Amtsschmiede betrieb, wurde die Arbeit einer dort eingesetzten Turbine von 7,5 Fuß

Gefälle und 4 Kubikfuß Wasser mittelst einer Drahtseiltransmission etwas über 300

Fuß horizontal in die Nähe des Schürraums einer Pfanne übersetzt, und dort in einer

hölzernen Hütte ein alter Ventilator angehängt, dessen Construction sehr vielen

Wünschen Raum läßt. Die Drahtseiltransmission hat sich als sehr wenig Kraft

bedürfend bewiesen und wird sich gewiß bewähren, obwohl das erste Seil bereits zu

Grunde ging, wie denn alles Neue sein Lehrgeld braucht.

Die Windlieferung des Ventilators v (Fig. 17) wurde in einer

12 Zoll weiten Röhre r auf 36 Fuß Länge in einen

Mittelgang a, der unter der Pfanne b ausgebrochen war, geleitet, wo sich die Windleitung

horizontal in zwei Arme theilt, deren jeder mit 6 Zoll Weite sich zuerst vertical

bis in die Höhe des Rostes erhebt und dort horizontal die Wand durchbrechend, unter

den Rost c seitwärts einmündet. Diese Einmündung hat

keine Düse, sondern ist ebenfalls 6 Zoll weit, und es existirt gar keine Vorrichtung

zur weiteren Verbreitung der Luft, der es überlassen ist, vermöge der ihr gegebenen

Spannung sich den Ausgang zu suchen, wo sie ihn jederzeit am Leichtesten findet. Das

aufsteigende Rohr hat eine Drosselklappe, wie ein gewöhnliches Ofenrohr, deren Achse

in den Schürraum hinausragt und von dort aus beliebig gestellt werden kann. Die

Spannung der Luft wird oberhalb der Drosselklappe mit einem aus einer abgebogenen

Glasröhre construirten Wassermanometer dort gemessen, wo das aufsteigende Rohr sich

in die Wand einbiegt, und sie beträgt, nach dem Bedarf wechselnd, 10 bis 13 Linien

Wasser oder 1 Linie Quecksilber.

Wir kommen nun zur Beschreibung des eigentlichen Verbrennungsapparats: Auf einer

gußeisernen Bodenplatte a (Fig. 18 bis 20) ruhen die

zwei kurzen Seitenwände b, b und die mit zwei

Säuberthüren versehene Rückwand i. Die Seitenwände b,

b sind so vorgerichtet, daß sie den eigentlichen Treppenstufen c eine feste Auflagerung bieten, und letztere sind,

ungefähr in der Mitte, mit einfachen geschmiedeten Stützen von T-Form gegen das Abbiegen gesichert. Man sieht,

wie das Windrohr e durch eine kreisrunde Oeffnung der

Seitenwand b in den Raum unter der Treppe einmündet. Es

ist beachtenswerth, daß die Eisenplatten, welche die Stufen der Treppe bilden, ganz

wenig von der hohen Temperatur zu leiden haben, die nahe oberhalb ihnen in dem

Verbrennungsraume herrscht, und daß sie daher sehr gut auszuhalten versprechen. Eine

Platte f aus Blech oder Gußeisen bietet der am Gewölbe

h hängenden Schürthür g

Anschluß. Uebrigens vermittelt ein in der Fortsetzung der Pfanne folgender Rauchfang

den Zug der Flamme von der Schürthür weg, und man vermindert mittelst Klappen diesen

Zug so lange, bis das Rückstauen der Luft den Schürern zu beschwerlich wird. Leider

zwingt der Schwefelgehalt, einen stärkeren Luftzug durch die Schürthür zuzulassen,

als sonst nöthig wäre, und es haben Versuche constatirt, daß eben hierdurch die

Ergebnisse fast im Verhältniß von 7 : 6 herabgesetzt wurden.

Gegenüber der Treppe A (Fig. 21) befindet sich

eine schiefe Brustmauer B und hinter dieser ein tiefer

und weiter Graben C, von welchem aus seitwärts eine Thür

D in den Mittelgang gebrochen ist.

Die Behandlung ist nun folgende: Nachdem mittelst Holzspänen auf der Treppe die

Verbrennungstemperatur örtlich eingeleitet ist, nachdem die Räumthüren in d geschlossen und mit Lehm verstrichen sind, bedeckt man

durch die Thüre g die ganze Treppe mittelst einer

viereckigen Eisenschaufel mit dem gegebenen Kohlenklein und läßt sofort mittelst der

erwähnten Drosselklappe den Wind an. Nach einiger Entwickelung von gelblichen

Dämpfen beginnen aus der schiefen Kohlenfläche Strahlenbüschel von heller Farbe (die

Anzeichen des besten Verbrennens) emporzubrechen, und in kurzer Zeit brennt auf

diese Weise die ganze Kohlenfläche. Die aus den Büscheln vereinigte Flamme steigt

rauchlos je nach der Stärke des Windes 4 und auch mehr Fuß hoch auf, und unter der

Pfanne herrscht völlige ungetrübte Klarheit, erleuchtet von dem schönen

gelblichweißen Lichte der Flamme. Der Wind ist durch die Vorlagerung des Materials

selbst genöthigt, die Zwischenräume zu suchen, und er durchdringt es daher

vollständig, so daß wohl sehr wenig unverbrannte Luft in den Ofen dringen wird.

Sobald das Material zusammensinkt, wird auf dasselbe eine neue, stets aber dünne

Lage der Kohlenlösche aufgestreut, durch welche die Flamme unverzüglich wieder

aufbricht. So entsteht unter fortgesetztem fleißigen

„kleinweisen“ Aufgeben allmählich eine Decke von poröser,

fast schaumiger Schlacke, auf der noch lange die nachgegebene Kohlenlösche lustig

fortbrennt. Beim Anwachsen der Schlacke wird sie zuerst mit einem krummen Spieße

gelüftet, und endlich nach 3 Stunden dann zum Räumen geschritten, wenn dieß sich der

Salzsudmanipulation am besten anschmiegt.

Man bedient sich eines Werkzeugs, das zwischen Rechen und Schürkrücke mitten innen

liegt, zieht damit die breiten Schlackenstücke auf die Fläche f, wo die brennbaren Theile sich leicht sortiren lassen, und beseitigt

sofort die erstere, indem sie in den Schlackenbehälter E

herabgekrückt wird. Diese Arbeit unterbricht nie ganz das Brennen, verursacht bei

der Kürze ihrer Dauer keine merkliche Temperaturherabsetzung und geschieht natürlich

kurz vor jenem Zeitpunkte, in welchem die Sudmanipulation die heftigste

Wärmeentwickelung erheischt, welche auch nach der Räumung bei etwas vermehrtem Winde

und stärkerem Aufgeben trefflich eintritt. Natürlich wird während des Räumens die

Klappe des Windrohrs ganz oder theilweise abgesperrt.

Ungefähr täglich einmal werden auch die Räumthüren der Rückwand geöffnet und mühelos

mit einem Spieße die Treppen von Asche und Schlacken gereinigt.

Die zweite Abtheilung der unverbrennlichen Bestandtheile, nämlich die

„Asche,“ nimmt folgenden Weg: Der Wind hebt die kleinsten

staubigen Theile der Kohle auf, und sie fallen auf die Brustmauer B, auf der man sie brennend niedersinken und auf und ab

tanzen sieht; eben so geht es mit den durch das Verbrennen der Kohlenstücke frei

werdenden, unsichtbar beigemengten erdigen Theilen, die so immer kleiner und kleiner

zerfallen, bis sie der Luftstrom mit sich fortreißt. Dann aber gelangen sie über den

Graben C, wo die Luft wegen des vergrößerten

Querschnitts eine Verzögerung erleidet, und dieß veranlaßt nothwendig ein

Fallenlassen der Asche. Es ist hier künstlich diejenige Situation eingeleitet, bei

welcher Schneeverwehungen eintreten.

Die Richtigkeit der Anschauung, auf welche diese Anordnung gegründet ward, bethätigt

sich durch das Ansammeln einer staubfeinen, rothgebrannten und glühenden Asche in

dem Graben, der hinlänglich weit ist, um erst nach Beendigung der Sudcampagne mit

circa 12 Tagen ein völliges Räumen zu erheischen.

Erst nach mehreren Campagnen wird auch jene noch feinere Asche geholt, welche über

den Graben weg auf die Herdstatt und in die weiteren Feuerzüge der Pfanne von der

Luft getragen wurde. Wer an die Vortrefflichkeit des Verbrennens nicht glauben will,

den kann sicher der Anblick dieser Asche überzeugen, daß wenigstens unter den festen

Verbrennungsproducten nichts übrig blieb, was noch einer Verbrennung irgend fähig

wäre.

Die Gase sind dazumal untersucht worden, als der Versuch unter einer eigenen

Probepfanne abgeführt wurde, und es hat diese Untersuchung die vollständige

Abwesenheit des Kohlenoxydgases nachgewiesen. Bei der Anwendung des Ofens im Großen

ist diese Untersuchung seither nicht erneuert worden, aber auch kein Umstand

eingetreten, welcher die Verschlechterung der Ergebnisse voraussetzen ließe. Rauch

wird allerdings sichtbar während und kurz nach der Operation des Ofenräumens, aber

immer nur in geringem Maaße und durch kurze Zeit. Auch ist Vogl's Ofen nicht dazu angethan, allen Rauch zu vermeiden, weil er das

neue Material stets auf das Feuer lagert, folglich dasselbe in den Strom der

verbrannten Gase bringt, wo leicht Destillation eintritt. Er entbehrt der Vorzüge,

welche das Pultfeuer und nur dieses gewährt, bei welchem Brennstoff und Luft in

derselben Richtung in den Ofen treten; es ist nur die Dünnheit der Lagen, die das

Uebel fast auf Null bringt, und es ist somit der Erfolg der Operation stets vom

Fleiße des sehr beschäftigten Schürers abhängig.

Es ist dieß eine Beschwerniß; in sehr vielen Fällen aber wird man die Alternative

haben, ob man lieber fleißig schüren oder das ganze Material unbenutzt lassen wolle,

und es scheint eine Erfindung der Würdigung und des Dankes der gesammten Pyrotechnik

werth, welche die Möglichkeit eröffnet, ein so höchst mißliebiges Material, wie das

oben geschilderte, um das einzige Opfer eifriger Schürung und geringer Gebläsekraft

in den Kreis der Benutzung gezogen und die Hindernisse und Verluste der Gasfeuerung

wieder in einem wichtigen Falle überwunden zu haben. Es dürfte der Name des

Erfinders im Bereiche der Verbrennungskunst mit Achtung gekannt bleiben.

Die Leistungsfähigkeit des Ofens in den oben gegebenen Dimensionen ergibt sich aus

der Tagesconsumtion von 72 Cntr. Steinkohlenlösche auf beiden Rosten, woraus nahezu

auf 1 Quadratfuß schiefer Treppenfläche täglich 900 Pfd. oder stündlich 3,75 Pfd.

Verbrennen entfällt.

Das Winderforderniß kann auf folgende Weise geschätzt werden: Bestimmt man für die

Pression von 1 Linie Quecksilber, welche, wie erwähnt, zunächst der Düse

stattfindet, die Ausflußmenge bei 320 Linien Barometerstand und 20°

Temperatur, und mit dem Contractionscoefficienten 0,62, wie er für diesen Fall paßt,

so erhält man bei 72 Linien Durchmesser in der Minute 520 Kubikfuß mittelst Schwind's Aichmaaß, also auf beiden Rosten ungefähr 1000

Kubikfuß, die nahezu 69 Pfd. wiegen. Der Kohlenbedarf pro Minute ist 7200/(24 × 60) = 5 Pfd., es entfielen also auf 1

Pfd. Kohle nahezu 14 Pfd. Luft.

Dieß steht in gutem Zusammenhange mit dem theoretischen Erforderniß von 11 Pfd. Luft

pro 1 Pfd. Steinkohle und erscheint als ein sehr

mäßiger Aufwand, da für die Praxis auch bei guten Ofeneinrichtungen das Doppelte des

theoretischen Bedarfs, also mit 22 Pfund pro 1 Pfund

Steinkohle, angesetzt wird.

Ein anderers wichtiges Erforderniß ist die Kraft zur Betreibung des Gebläses, da

gerade hieran die Unternehmung oft scheitern kann, sowie insbesondere in Hall die

Voraussetzung eines zu großen Kraftbedarfs Schuld trug, daß seit 16 Jahren hierin

keine Schritte gewagt wurden.

Wir können, um auch hierüber ein Urtheil zu erhalten, folgendermaßen vorgehen: Der

Luftbedarf pro Secunde ist 1000/60 oder rund 17

Kubikfuß. Die Pression ist 1 Zoll Wasser oder 1/12 Fuß. Die nützliche Arbeit ist

daher in Fußpfunden 17/12 × 56,4 = 80 oder in Pferdestärken = 0,19. Da aber

wegen der Röhrenwiderstände am Ventilator die Pression auf 2 Zoll gesetzt werden

kann, so dürfen wir dessen Leistung auf 0,4 Pferdestärke schätzen, und wenn der

Windflügel 30 Proc. Nutzeffect gibt, so werden ihm 1,3 Pferdestärken zugeführt

werden müssen.

Das Erforderniß an Roharbeit wird so sehr von der Natur des Motors und der

Transmission abhängig seyn, daß sich hierüber nichts Allgemeines sagen läßt. Jeder

wird nachsehen, was ihm zu Gebote steht, aber sehr leicht dürfte sich die Frage

aufdrängen, ob die Anlage einer Dampfmaschine rentabel sey.

Ist das Material auf andere als die hier geschilderte Weise gar nicht verwendbar, und

ist gar keine andere Kraft zur Hand, so wird die Antwort in 100 Fällen 99 Mal ein

promptes Ja seyn, denn man opfert einen Theil des

Brennstoffs unter dem Kessel, um den übrigen zu anderen Wärmungszwecken zu gewinnen.

Auch hier geben einige Ziffern doch so viel Licht, um eine ganze umfängliche

Anschauung zu gewinnen.

Eine Dampfmaschine von 3 Pferdestärken (Watt, Niederdruck) bedarf pro Stunde 24 Pfd., pro Tag

576 Pfd. Kohlen.

Nehmen wir unsere 7200 Pfd. Kohlen her, opfern wir davon der Dampfmaschine 576 Pfd.,

so werden wir 6624 Pfd. Kohlen für andere Zwecke verwendbar haben, oder wir müssen

von je 100 Pfd. Kohlen auf den Nutzen von 14 Pfd. verzichten, um den Nutzen von den

übrigen 86 Pfd. ziehen zu können. Der Calcul sieht nicht ungünstig aus, und

vergessen wir ja nicht, daß wir bei Anwendung eines Gebläses keinen Rauchfang mehr

warm zu halten brauchen, sondern die Wärme der Gase so weit hinaus benutzen können,

als sich irgend etwas damit machen läßt.

Die 69 Pfd. Luft, die wir der Kohle per Minute zuführen,

vermehren sich durch den seitlichen Zutritt gewiß auf 80 Pfund, bis wir zum Rauchfang bringen. Bei

Steinkohlenfeuerung ohne Gebläse hätten wir sie gut mit 240° entlassen

müssen, während sie künftig etwa auf 40° herab ausgenutzt werden können. Je 4

Pfd. Luft erfordern zur Erhitzung um 1° auch eine Calorie; es fordern also 80

Pfd. zur Erhitzung auf 200° schon 4000 Calorien, oder gut 1 Pfd. Steinkohle.

Wenn wir also nicht künstlich blasen, so betreiben wir im Rauchfang ein saugendes

Gebläse, das uns stündlich 60, täglich 1440 Pfd. Steinkohle kostet, indem es deren

nutzbare Wärme in die Luft entführt. Die kohlenfressende Dampfmaschine mit ihrem

Bedarfe von 576 Pfd. kann uns also noch 864 Pfd. Kohle, oder mehr als die Hälfte

dessen ersparen, was wir früher, ungezählt und ungemessen und deßhalb auch beruhigt,

auf Luftbewegung hinopferten.

Man kann diesen Betrachtungen ihre Unbestimmtheit vorwerfen, sie dürften aber doch

hier stehen bleiben, weil es nicht oft genug gesagt werden kann, daß der Rauchfang

ein sehr theures Gebläse ist, das sich durch seine übrige Bedürfnißlosigkeit wohl

empfiehlt und oft mit Recht behaupten wird, das aber mit dem Steigen der

Brennstoffpreise mehr und mehr Mißtrauen und daher oft eine rechnende Beurtheilung

verdient.

Das wird um so dringender, je stärker der Luftzug ist, welchen die Verbrennung

erfordert, weil in einem enormen Maaße die Nachtheile des Rauchfangs wachsen, z.B.

die viel zu wenig beachtete Eigenschaft durch alle Mauern Luft zu saugen.

Es erübrigt nur noch, aus den Ergebnissen nachzuweisen: wie gut denn das Verbrennen

auf dem Vogl'schen Ofen eigentlich gewesen sey?

Haben wir keinen Rauch, kein Kohlenoxydgas, kein Brennbares in Schlacke und Asche

gefunden, so ist die eigentliche Antwort schon gegeben, denn was will man mehr vom

Verbrennen? Soll aber aus den Resultaten geschlossen werden, so betritt man ein

trügerisches Feld; denn die Resultate entspringen aus zwei Operationen: aus der

Wärmefreimachung und aus der Wärmeabnahme, oder aus deren Uebertragung auf den

Nutzstoff.

Man kann also nur eine Vergleichung mit anderen Pfannenergebnissen versuchen, wobei

so leicht der Täuschung Raum gegeben wird, man habe unter durchgängig gleichen

Umständen gearbeitet, und bei der großen Anzahl einwirkender Umstände ist eine wahre

Gleichheit der Umstände kaum je zu hoffen, wie denn zwei noch so gleichartig gebaute

Herde doch niemals gleich arbeiten. Am Sichersten geht man dann wohl vor, ins Große

zu greifen, und von vorn herein sich Ungenauigkeitsgrenzen zu ziehen, innerhalb

denen Zufall oder Irrthum Platz findet. Der Verf. hält sich an eine alte Cynosur,

welche ergab, daß mit täglicher Verwendung von

zwei Klaftern weicher Scheiter nebst 32 Cntr.

Steinkohlen ersotten

wurden Salz

126,63 Cntr.

Die umfangreichen

Erfahrungen, übereinstimmendmit theoretischen Rechnungen, gestatten

anzunehmen,daß eine Klafter lufttrockenes Holz bei guter

Anordnungan Salz hiesiger Qualität liefern kann 32 Cntr.,

daherobige zwei Klafter schuldig waren

64,00 Cntr.

––––––––––

und das Plus von

62,68 Cntr.

entfällt sodann als Ergebniß der Kohlenverbrennung. Sonach

lieferte 1 Cntr. Steinkohle 196 Pfd. Salz.

Es haben einzelne Processe mit unvermengten Kohlen Aehnliches ergeben, und es ist zu

bedenken, daß, wie die alten Rücklässe im Kohlenberge bezeugen, zur Zeit, als obige

Cynosur aufgestellt wurde, nur die schönste Kohle in Verwendung kam. Eine

weitläufige Zusammenstellung solcher Resultate hat zu dem Schlüsse geführt, daß von

der jetzigen Kohle nachhaltig nicht mehr als 185 Pfd. Salz gefordert, oder für 100

Pfd. Salz mit 54 Pfd. Kohle ausgelangt werden solle.

Rechnet man per Cntr. Salz eine Wasserverdampfung von 300

Pfd., mit etwa 630 Calorien per Pfd., so erhält man per Pfund Kohle eine benutzte Wärmeentwickelung von (300

× 630)/55 = 3440 Cal.; und da unsere Kohle nur 50 Proc. Kohlenstoff enthält,

welche nicht ganz 4000 Cal. geben sollen, so kann man sich bei diesem Grade von

Uebereinstimmung beruhigen.

Um nun hiermit die Leistung der Gebläsepfanne zu vergleichen, hat man folgende

rechnungsmäßige, durch Wägung constatirte Daten:

Im zweiten Semester 1859 wurden auf der mit Vogl's Ofen

versehenen Gebläsepfanne mit vorgewogenen 5304 Cntr. Kohlenlösche factisch

dargestellt 9809 Cntr. Salz. Es lieferte 1 Cntr. Kohle 185 Pfd. Salz, es erforderte

1 Cntr. Salz 54 Pfd. Kohle. Drückt man dieß wieder in Calorien aus, so erhält auf

dem früher eingeschlagenen Wege als benutzte Wärmemenge eines Pfundes Kohlenlösche

3496,50 Calorien.

So unsicher das bleiben muß, so reicht es doch hin, um zu sagen: „Vogl's Ofen hat für den Aufwand von etwa zwei

Pferdestärken und Vermehrung der Schürungskosten, aus der Lösche nahezu

denselben Brennwerth gezogen, den man im großen Ganzen bisher aus der Grobkohle

zu ziehen vermochte.“

Dieß genügt einem Praktiker, der den Werth der täuschenden Umstände und folglich

einer ängstlichen Klügelei kennt, vollständig, um dem Ausspruche beizupflichten, daß

diese Anwendung ein wesentliches Glied in der Reihe der Verbrennungsmethoden ist und

als solches noch ausgegedehnten Nutzen gewähren müsse.

Zum Schlusse sey nur bemerkt, daß grobe Kohle, auf Stücke von 2–4 Kubikzoll

zerkleinert, auf demselben Ofen mit Leichtigkeit 200 Pfd. Salz geliefert habe, er

also nicht allein für Kleinkohle tauglich sey. (Erfahrungen im berg- und

hüttenmännischen Maschinen-, Bau- und Aufbereitungswesen, Jahrgang

1859, S. 29. Wien, 1860.)

Tafeln