| Titel: | Ueber den Nutzeffect und die Construction von Oefen für metallurgische und technische Zwecke; von C. Schinz. |

| Autor: | C. Schinz |

| Fundstelle: | Band 159, Jahrgang 1861, Nr. LXXIX., S. 282 |

| Download: | XML |

LXXIX.

Ueber den Nutzeffect und die Construction von

Oefen für metallurgische und technische Zwecke; von C. Schinz.

(Schluß von S.

209 des vorhergehenden Heftes.)

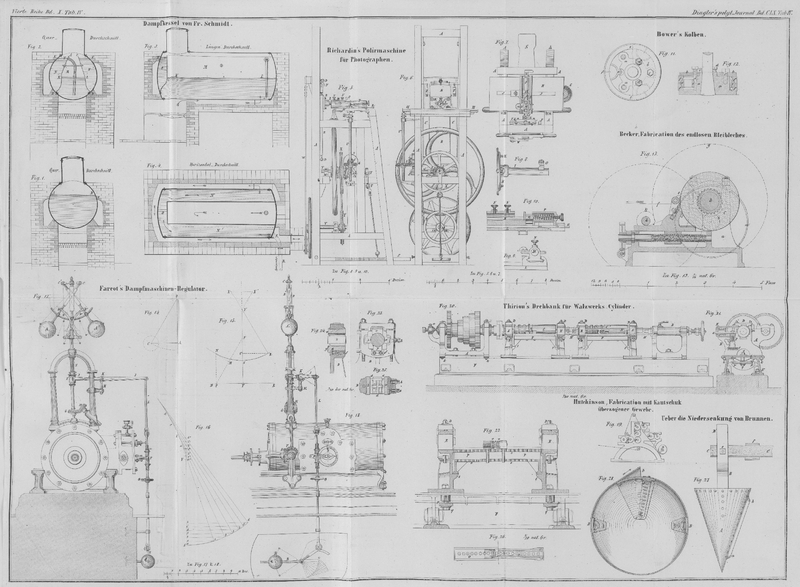

Mit Abbildungen auf Tab.

IV.

Schinz, über den Nutzeffect und die Construction von Oefen für

metallurgische und technische Zwecke.

Für die Praxis weit wichtiger wäre eine genaue Kenntniß der Leitungsfähigkeit der zu schmelzenden oder zu erhitzenden Körper, da diese

eigentlich die Zeit bedingt, in welcher der gewünschte Effect erreicht werden

kann.

Leider sind unsere Erfahrungen noch zu mangelhaft, um diese Effecte aus der

Leitungsfähigkeit jener Körper a priori berechnen zu

können, und die mit

wissenschaftlicher Schärfe ausgeführten Untersuchungen von Peclet über die Leitungsfähigkeit verschiedener Materialien lassen sich

für den vorliegenden Fall bloß zur Vergleichung, nicht zur Bestimmung absoluter

Werthe benutzen.

Als Beitrag zu dem, was auf diesem Felde noch zu thun ist, will ich hier eine

Erfahrung mittheilen.

In einem Ofen wurden in 17 Stunden 1800 Pfd. Glas mit einem Aufwande von 0,9917 Pfd.

Holz per 1 Pfd. Glas geschmolzen; in einem andern Ofen

wurden 5000 Pfd. Glas in 18 Stunden mit einem Aufwand von 1,4111 Pfd. Holz per 1 Pfd. Glas geschmolzen, also mit einem Mehraufwand

von 29,7 Proc., und doch war die Wärme transmittirende Wandfläche des ersten Ofens

um 23 Proc. im Verhältniß zum Inhalte des Ofens größer, so daß der zweite Ofen

nothwendig gegen den ersten eine wesentliche Ersparniß statt eines Mehrverbrauchs

hätte geben sollen.

Der Eigenthümer des zweiten Ofens behauptete mit der größten Bestimmtheit, daß sein

Glassatz nicht im geringsten strengflüssiger sey, als der im ersten Ofen angewandte,

und es wurde daher von ihm die Erfüllung des Contractes bezüglich der in Aussicht

gestellten Ersparniß bestritten.

Der Glassatz, welcher im ersten Ofen verwendet wurde, bestand aus:

100 reinem Sand 25 gepulvertem

Kalkstein 12 1/2 Potasche 12 1/2

kohlensaurem Natron;

CaO, 3 SiO³ + NaO, 2 SiO³ +

KaO, SiO³.

derjenige des zweiten Ofens bestand aus:

100 Sand (eigentlich 125,

wovon 1/5 kohlens.

Kalk) 54 Kalkstein (wovon 25 in

125 Sand

enthalten), 9 kohlensaurem

Natron.

2 CaO, 3 SiO³ + NaO, 3

SiO³.

Das Verhältniß des Sauerstoffs der Basen zu demjenigen der Kieselsäure war im ersten

Satze 1 : 7, und im zweiten Satze 1 : 5. Hiernach sollte man allerdings vermuthen,

daß dem ersten Satze eine geringere Schmelzbarkeit zukäme. Aber die Erfahrung im

ersten Ofen mit einem Glassatze von 100 Sand, 18,5 Kalkstein und 14,6 Soda, dessen

Sauerstoffverhältniß 1 : 6 ist, ergab schon eine sehr bedeutende Verlängerung der

Schmelzzeit; ferner ist nach Plattner's Untersuchungen

der Schmelzpunkt von Kalkschlacken um 100° höher als derjenige gewöhnlichen

weißen Glases, woraus

hervorgeht, daß wenigstens der Schmelzpunkt eines kalkreichen Glases höher liegen

muß. Uebrigens erklärt ein höherer Schmelzpunkt noch keineswegs die bedeutende

beobachtete Differenz in der Schmelzbarkeit, da ein um 100° höherer

Schmelzpunkt nur 13 Proc. und ein um 50° höherer nur 6 Proc. mehr

Holzverbrauch veranlassen würde, während dieser Mehrverbrauch im zweiten Ofen

effectiv 30 Proc. betrug.

Ich bin endlich zu einer mit den Thatsachen sehr genau übereinstimmenden Erklärung

des verschiedenen Verhaltens dieser beiden Glassätze gelangt. Es ist die den

Materialien des Glassatzes zukommende Leitungsfähigkeit für die Wärme, welche dessen

geringere oder größere Schmelzbarkeit bedingt.

Die Leitungsfähigkeit des fein gepulverten Kalksteins ist 0,0618; diejenige des

Quarzsandes ist 0,162 und diejenige der gepulverten kohlensauren Alkalien 0,084;

sobald aber die letzteren Rothglühhitze angenommen haben, schmelzen dieselben und

bilden also eine zusammenhangende Masse, so daß deren Leitungsfähigkeit nun 0,7

wird. Da nun das Schmelzgut nach seinem Einfüllen in die Häfen sehr bald auf

Rothglühhitze gebracht ist, während der Schmelzdauer aber für den größeren Theil der

Zeit die geringere Temperaturdifferenz zwischen dem Feuer und dem Schmelzgute

stattfindet, so machen wir nur einen sehr kleinen Fehler indem wir die

Leitungsfähigkeit der Alkalien gleich 0,7 setzen.

Dann wird die Leitungsfähigkeit des Glassatzes für den ersten Ofen:

100 Sand × 0,162

= 16,200

25 Kalkstein × 0,0618

= 1,545

25 Alkalien × 0,7

= 17,500

––––

–––––––

150

= 35,245

und die mittlere Leitungsfähigkeit ist 35,245/150 =

0,2350.

Der Glassatz für den zweiten Ofen gibt:

100 Sand × 0,162

= 16,2000

54 Kalkstein × 0,0618

= 3,3372

9 Soda × 0,7

= 6,3000

––––

–––––––––

163

= 25,8372

und die mittlere Leitungsfähigkeit ist 25,8372/163 =

0,1585.

Wenn daher ersterer Glassatz in 17 Stunden den Schmelzproceß vollendet, so wird

letzterer bei gleicher Intensität der Ofenhitze oder des Feuers 0,1585 : 0,235 = 17

: x = 27,14 Stunden brauchen.

Würde daher dieser Glassatz im ersten Ofen bei gleicher Intensität des Feuers

geschmolzen worden seyn, so wäre der Verbrauch pro 1

Pfd. Glas gewesen (27,14 . 105)/1800 = 1,5832 Pfd. Holz, während bei dem ersten

Glassatz dieser Verbrauch nur 0,9917 Pfd. war; es ist folglich die Schmelzbarkeit

des zweiten Satzes um 37 Proc. geringer als diejenige des ersten.

Da aber 27 Stunden Schmelzzeit nicht bloß wegen der Transmission der Ofenwände,

sondern auch wegen der Arbeitsvertheilung in der Glasfabrication höchst ungünstig

sind, so mußte durch einen größern Holzverbrauch und damit hervorgebrachte höhere

Ofentemperatur die Schmelzzeit verkürzt werden.

Folgende Schemen zeigen am besten wie dieser Zweck erreicht wurde.

Im ersten Ofen wurden in der Stunde (Zeiteinheit)

consumirt 105 Pfd. Holz à 3877

= 407,085 W. E.

––––––––––––––

vom Glase absorbirt (Pfd. 1800 . 0,2 . 1300)/17

Stunden

= 27,529

von 64 Quadratfuß Ofen-Wandfläche transmittirt bei

1400° Ofen-Temperatur à 1740

= 111,360

mit den Verbrennungsproducten entfernt Pfd. 105 . 1,8108

. 1412°

= 268,196

––––––––––––––

407,085

Die kleinste Temperatur-Differenz zwischen Glas und Verbrennungsproducten war

also 1412° – 1300° = 112°.

Im zweiten Ofen mit dem schwerschmelzbaren Satze war

die Schmelzzeit 18 Stunden und der

Holzverbrauch 392 Pfd. per St. = 392 × 3877

= 1,519,784 W. E.

––––––––––––––

vom Glase absorbirt (Pfd. 5000 . 0,2 . 1350°)/18

Stunden

= 75,000

von 136 Quadratfuß Wandfläche bei 1450° Ofentemperatur

à 1003 transmittirt

= 258,808

mit den Verbrennungsproducten entfernt Pfd. 392 . 1,8108

. 1670

= 1,185,976

––––––––––––––

1,519,784 W. E.

es war also die nöthige Temperatur-Differenz im

Minimum, um in 18 Stunden zu schmelzen = 1670° – 1350° =

320°, wobei der Schmelzpunkt des Glases um 50° höher angenommen ist

als im ersten Ofen.

Wäre nun in diesem zweiten Ofen der Satz des ersten geschmolzen worden, so wäre der

Holzverbrauch gewesen:

Pfd. 234 × 3877

= 907,418 W. E.

–––––––––––––

vom Glase absorbirt (Pfd. 5000 . 0,2 . 1300°)/17

Stunden

= 76,471

von 136 Quadratfuß transmittirt bei 1400° à 1740

= 236,640

durch die Verbrennungsproducte entführt Pfd. 234 . 1,8108

. 1412°

= 594,307

–––––––––––––

= 907,418 W. E.

Der Holzverbrauch pro 1 Pfd. Glas ist:

a) im ersten Ofen für leicht

schmelzbaren Satz (17 . 105)/1800

= 0,9917 Pfd.

b) in demselben mit dem schwer

schmelzbaren Satz (27,14 . 105)/1800

= 1,5832 „

c) im zweiten Ofen mit dem leicht

schmelzbaren Satz (17 . 234)/5000

= 0,7816 „

d) in demselben mit dem schwer

schmelzbaren Satz (18 . 392)/5000

= 1,4111 „

Vergleichen wir den Holzverbrauch a mit c so ergibt sich ein Unterschied von 21 Proc. zu Gunsten

von c, welche also das günstigere Flächenverhältniß des

letztern Ofens bestimmen; vergleichen wir c mit d, so ist der Unterschied 37 Proc., welcher den

Unterschied der Schmelzbarkeit der beiden Sätze bestimmt; vergleichen wir endlich

a mit d, so ergibt sich

ein Unterschied von 30 Proc., welcher den effectiven Mehrverbrauch an Holz

bezeichnet, der den Streit veranlaßte. Dieser Mehrverbrauch beruht aber auf der um

37 Proc. geringeren Schmelzbarkeit des Glassatzes.

Addiren wir zu dem effectiven Mehrverbrauch = 30 Proc., für verminderte

Ofenwandfläche 21 Proc., 30 + 21 = 51, so bleibt eine Differenz von 51 – 37 =

14 Proc., welche der Ofen wirklich mehr consumirte; diese 14 Proc. dürften wohl

daher rühren, daß in Folge der Steigerung des Holzverbrauchs die Gasentwickelung

weniger stetig ist.

Da in beiden Oefen die Hafenoberfläche, durch welche hindurch die Wärme an das Glas

treten mußte, nahezu die gleiche war, so konnte diese keinen Einfluß ausüben; sonst

aber wird allerdings bei der Bestimmung der Leitungsfähigkeit noch der Factor der

mehr oder weniger dicken Schichte, durch welche die Wärme einziehen muß, mit in

Betracht kommen.

Was nun den Schmelzpunkt der zu schmelzenden Substanz

betrifft, so haben wir bereits gesehen welchen Einfluß derselbe ausübt, und die oben

mitgetheilte Tabelle über den Nutzeffect der Brennstoffe für Temperaturen von 1000°,

1100° bis 1500°, zeigt diesen Einfluß sehr übersichtlich.

Bei der Construction der Oefen kommt nun, wie ebenfalls

bereits ersichtlich geworden, sehr viel darauf an, daß die Ausdehnung der Ofenwände auf das zulässige Minimum beschränkt wird, da

diese Flächen weit mehr Wärme zerstreuen als der zu erhitzende oder zu schmelzende

Körper aufnimmt.

Die specifische Wärme des Materials, woraus diese Wände

bestehen, ist von geringem Einfluß, wenn der Ofen, wie beim Schmelzen von Glas oder

beim Puddeln von Eisen, in fortdauerndem oder fast fortdauerndem Betriebe ist. Wenn

aber der Betrieb ein periodischer ist, oder gar eine völlige Abkühlung des Ofens

zwischen jeder Operation stattfinden muß, wie beim Brennen von Thonwaaren, so hat

die specifische Wärme des Ofenmaterials, oder mit anderen Worten die Wärmecapacität

der Ofenwände, einen sehr bedeutenden Einfluß auf den Nutzeffect des Ofens.

Der gebrannte Thon, welcher fast ausschließlich zum Ofenbaue verwendet wird, verhält

sich bezüglich seiner specifischen Wärme verschieden, dieselbe variirt zwischen

0,1890 und 0,2410; man könnte aber diese Werthe, welche per Kubikfuß eine Capacität von 184 bis 233 W. E. ergeben, sehr

beträchtlich vermindern, indem man die Steine entweder hohl oder porös machte, so

daß eine viel kleinere Masse zu erhitzen wäre.

Von überwiegendem Einfluß auf die Oekonomie beim Betriebe pyrotechnischer Apparate

für hohe Temperaturen ist hingegen die Leitungssähigkeit des

Materials woraus die Ofenwände bestehen.

Peclet hat die Leitungsfähigkeit von zwei Sorten

gebrannten Thones zu 0,306 und 0,414 bestimmt. Da aber die Zusammensetzung des Thons

von verschiedenen Fundorten sehr variirt, so können uns diese Zahlen nur ein

beiläufiges Maaß der Grenzen geben, innerhalb welcher die Leitungsfähigkeit des

gebrannten Thones liegt. Die erste Bestimmung ergibt für 1 Quadratfuß Ofenwand bei

1500° Temperaturdifferenz zwischen der inneren Ofenfläche und der äußeren

Luft: 1500 × 0,306 = 459 W. E., und die zweite ergibt 1500 × 0,414 =

621 W. E.; es ist daher leicht einzusehen, daß solche Angaben zu einer genauen

Berechnungsweise nicht dienen können.

Eine genaue Kenntniß der Leitungsfähigkeit der für den Ofenbau dienenden Materialien

ist aber besonders deßhalb wichtig, weil, wie wir schon im Vorhergehenden gesehen

haben, die durch die Ofenwände zerstreute Wärme je nach der Temperatur der Oefen, 22

bis 33 Proc. der producirten Wärme betragen kann; und da von der im Ofen abgegebenen

Wärme auch eine entsprechende Menge mit den Verbrennungsproducten abzieht, so beträgt in

Wirklichkeit der Wärmeverbrauch für den Ofen selbst 60 bis 90 Proc. der Production,

während der eigentliche Nutzeffect, nämlich die Wärme welche dem zu schmelzenden

oder zu erhitzenden Körper mitgetheilt wird, nicht mehr als 5 bis 7 Proc., und mit

Hinzuziehung der abgeführten Verbrennungsproducte 10 bis 40 Proc. ausmacht.

Ich sah mich daher veranlaßt, alle Bedingungen zu prüfen, welche geeignet sind den

großen Wärmeverlust durch die Ofenwände zu vermindern.

In meiner „Wärme-Meßkunst“ habe ich (Artikel 240 und

folgende) die allgemeinen Werthe sowie die Formeln angegeben, nach welchen die

Transmission der Wärme durch mehr oder weniger dicke Wände zu berechnen ist. Ich

habe nur hinzuzufügen, daß wenn die äußere Temperatur = t' einer etwas dicken Wand 60° C. übersteigt, alsdann die

Transmission nicht mehr dieser Temperatur proportional berechnet werden darf,

sondern eine solche Fläche ist als eine constante Wärmequelle zu betrachten, welche

ihre Wärme an die sie umgebende Luft in progressiver Menge nach dem Gesetze von Dulong abgibt, also nach der Formel Sm (at – 1) + Lnt

b, worin L und

S die Leitungs- und Strahlungscoefficienten

für die wärmeabgebende Fläche sind, m und n constante Größen, ebenso a

und b, während t die

Temperaturdifferenz zwischen der wärmeaufnehmenden Luft und der wärmeabgebenden

Fläche bezeichnet.

Da nun die Temperatur der Wandfläche abhängt:

1) von dem Strahlungscoefficient der Wandfläche = S

2) von der Form der Wand = L

3) von der Dicke der Wand = e

4) von der innern Temperatur = t

5) von der äußeren Temperatur = t''

6) von der Leitungsfähigkeit ihres Materials = C

so müssen alle diese Factoren berücksichtigt werden, wenn man

die Bedingungen untersucht, unter denen diese Temperatur beschränkt wird, und darauf

kommt es eigentlich an, da ja gerade diese Temperatur in der oben angeführten Formel

von Dulong allein bestimmend ist.

Um diese Untersuchung möglichst einfach und dadurch übersichtlicher zu machen, habe

ich für S, L, t'' und t

mittlere Werthe angenommen, welche für die in Rede stehenden Oefen annähernd

passen.

Ich habe gesetzt

S = 0,648

L = 0,4383

t'' = 0

t = 1500°, folglich t ± t'' auch

= 1500°.

Die Werthe von e (Wanddicke) habe ich gesteigert von 5''

bis auf 30'' und endlich C auf drei Werthe gesetzt,

nämlich: 0,084; 0,31 und 0,5; dabei habe ich auch noch die Wärmeleitungsfähigkeit der Luft = 0,024 in

Ansatz gebracht, um den Einfluß von Luftschichten nachzuweisen, wenn man solche

zwischen den Ofenwänden einschließt.

Da ich noch nicht dazu gekommen bin, die Werthe von C

durch genaue Versuche zu bestimmen, so habe ich dafür diejenigen gewählt, welche mit

meinen Erfahrungen an ausgeführten Apparaten am besten übereinstimmen; demnach

gilt

0,5 für gewöhnliche Backsteine, hart gebrannt und mit erheblichem

Gehalt an Eisenoxyd;

0,31 für feuerfeste Steine von ziemlich feinem Korne;

0,084 für ähnliche Massen, welche aber durch organische Stoffe

porös gemacht wurden.

Mit diesen Factoren habe ich eine große Anzahl von Berechnungen durchgeführt und

deren Resultat in den Figuren 1, 2 und 5 graphisch

dargestellt.

Die verticalen Linien in diesen Figuren geben die Wanddicke = e in Zollen = 0,03 Meter an; die horizontalen Linien, welche die Curven

berühren, geben die Wärme-Einheiten an, welche pro 1 Quadratfuß und pro Stunde von der

äußeren Wandfläche an die umgebende Luft transmittirt werden.

Die Curve A, Fig. 1, ist bestimmt durch

die erhaltenen Rechnungsresultate für C = 0,5, und e bei 5'' anfangend und bei 30'' endend;

die Curve B, Fig. 1, ist bestimmt für

C = 0,31, und e bei 5''

anfangend und bei 30'' endend;

die Curve C, Fig. 1, für C = 0,084, und e bei 5''

anfangend und bei 30'' endend;

die Curve D, Fig. 2, für C = 0,31, und e = 5'', dann

C' = 0,5, und e' bei 1''

anfangend und bei 24'' endend; das heißt, die Wand hat gegen das Innere des Ofens

eine 8'' dicke Fütterung von feuerfesten Steinen, die dann in zunehmender Dicke mit

gewöhnlichen Backsteinen (deren Leitungsfähigkeit = 0,5) umkleidet sind.

Die Curve E, Fig. 2, ist basirt auf

eine innere Mauer von feuerfesten Steinen, nämlich C =

0,31 und e = 8''; diese ist mit einem lufterfüllten

Raume von 3'' umgeben, d.h. C' = 0,024 und e' = 3''; endlich besteht die äußere Umhüllung aus

gewöhnlichen Backsteinen, wofür C'' = 0,5 und e'' von 1'' bis 19''.

Die Curve F, Fig. 2, endlich ist

gebildet durch die Berechnung für eine innere Schicht C

= 0,084 und e = 8'', eine Luftschicht C' = 0,024 und e' = 3'',

dann eine äußere Umhüllung C'' = 0,31 und e'' = 1'' bis 19''.

Diese Curven zeigen nun, daß der Einfluß der Leitungsfähigkeit des Materiales weit

bedeutender ist als derjenige der Dicke der Wände, und daß namentlich mit Luft

erfüllte Zwischenräume und hohle oder poröse Steine am meisten dazu beitragen die

Wärmetransmission herabzudrücken; dieser Einfluß macht sich um so mehr geltend, als

bei zunehmender Wanddicke auch die Oberfläche der Wand eine größere wird, wodurch

auch wieder mehr Wärme zerstreut wird.

Um über dieses Verhältniß ins Klare zu kommen, habe ich, wie in den Figuren 3 und 4 im

Längen- und Querschnitte dargestellt ist, die für jeden Zoll zunehmender

Wanddicke entstehende Fläche berechnet und diese Flächen mit dem für je einen

Quadratfuß erhaltenen Werthe multiplicirt; dadurch sind die Curven der Fig. 5

entstanden, welche ebenfalls A bis F benannt sind und den gleichnamigen Curven in den Figuren 1 und

2

entsprechen. Diese zeigen, daß bei gut leitendem Material selbst 3 Fuß dicke Mauern

stets die Transmission vermindern, während bei schlecht leitendem Material durch

dicke Mauern, wegen der vermehrten Oberfläche, dieselbe zunimmt.

In der Wand eingeschlossene Luftschichten oder poröse Steine führen zu demselben

Ziele und sind als analog zu betrachten, denn der poröse Stein enthält ebenfalls

eingeschlossene Luft, welche dieselbe Wirkung hervorbringen muß als wenn sie in

besonderen Räumen enthalten wäre. Da in unseren Berechnungen nur die Factoren C und e veränderlich sind,

und die Endresultate bloß von dem Gliede e/C + e'/C' (siehe Artikel 245 meiner Wärme-Meßkunst)

abhängen, so können wir diese Annahme leicht prüfen.

In der Wand E haben wir 13'' feuerfeste Steinmasse und

3'' Luft, in der Wand C 16'' porösen Stein; wäre nun in

letzteren das Aequivalent von 3'' Luft eingeschlossen, so müßten wir 1,3/0,31 +

0,3/0,024 = 16,7 haben wie für die Wand E; wir haben

aber 1,6/0,084 = 19,0, daher das Material der Wand C

einer Schicht von 3,6'' Luft und 12,4'' Thon gleichkommt, welche gibt: 1,24/0,31 +

0,36/0,024 = 19,0, und ein Kubikfuß dieses porösen Steins würde dann, das

specifische Gewicht des Thons = 1,8 angenommen, wiegen Pfd. 75,33 + 0,016 = 75,346

Pfd., während dieselbe Masse ohne Poren 97,2 Pfd. wiegt, oder das spec. Gewicht der

porösen Masse wäre 1,3953.

Da es möglich ist, poröse Steine von spec. Gewicht 0,7 zu machen, so könnte auch das

Leitungsvermögen C auf 0,0374 heruntergebracht

werden.

Führen wir mit diesem Werthe von C die Rechnung für eine

8'' und 16'' dicke Wand aus, so erhalten wir pro

Quadratfuß 92 und 42 W. E., und für die diesen Wanddicken nach Fig. 4 und 5 entsprechenden

Außenflächen 6624 und 4410 W. E. Fassen wir nun die Ergebnisse für diese beiden

Wanddicken zusammen, so haben wir:

Curve.

Leitungsquotienten.

pro1

QuadratfußW. E.

proOfenflächeW.

E.

–

1,600/0,0374

42

4410

C

1,600/0,084

98

10300

F

0,8/0,31 + 0,3/0,024 + 0,5/0,31 = 1,6/0,098

122

12810

E

0,8/0,31 + 0,3/0,024 + 0,5/0,5 = 1,6/0,1

127

13335

B

1,6/0,31

596

62580

D

0,8/0,31 +

0,8/0,5 =

1,6/0,382

840

88200

A

1,6/0,5

1360

142800

=======

==========

========

–

0,8/0,0374

92

6624

C

0,8/0,084

250

18000

B

0,8/0,31

2071

149112

A

0,8/0,5

6260

440720

Die Aequivalente an trockenem Holze für letztere Zahlen ergeben pro

16'' Wanddicke,

intensive Feuerung,

Pfd. 18;

41;

51;

54;

251;

354

u. 573

8'' Wanddicke,

„

Pfd. 27;

72;

–

–

599;

–

1770

16'' Wanddicke,

Gasfeuerung,

Pfd. 3,8;

9;

11;

11,5;

54;

77;

124

8'' Wanddicke,

„

Pfd. 5,7;

15,6;

–

–

129;

–

382.

Aus dieser Zusammenstellung der erhaltenen Resultate ersieht man, von wie großem

Belang das Durchleitungsvermögen des Materiales der Ofenwände ist, und zugleich

welche bedeutende Brennstoffersparniß durch gehörige Berücksichtigung dieser

Eigenschaft erreicht werden könnte.

Es wird eine Zeit kommen, wo der Hüttenmann eben so gut sein Ofenbaumaterial auf

dessen Leitungsfähigkeit untersuchen wird, als er jetzt seine Erze der chemischen

Analyse unterzieht.

Tafeln