| Titel: | Maschine zum Anlassen und Blaumachen von Uhrfedern und Stahlbändern; von Montandon und Söhne, Fabrikanten in Paris. |

| Fundstelle: | Band 196, Jahrgang 1870, Nr. VIII., S. 19 |

| Download: | XML |

VIII.

Maschine zum Anlassen und Blaumachen von

Uhrfedern und Stahlbändern; von Montandon und Söhne, Fabrikanten in

Paris.

Nach Armengaud's Génie industriel, Januar 1870, S.

44.

Mit Abbildungen auf Tab.

I.

Montandon's Maschine zum Anlassen der Uhrfedern.

Vor einiger Zeit berichtete Armengaud's

Génie industriel in sehr ausführlicher Weise über

die Fabrication von Uhrfedern der Gebrüder

Montandon.Der im Jahrgang 1867 des Génie industriel

enthaltene Bericht über die Uhrfedern-Fabrication der Gebrüder Montandon erscheint dem Referenten noch

jetzt der Mittheilung werth.Welchen Aufschwung diese Fabrik genommen, zeigen am deutlichsten nachstehende

Ziffern.Im Jahre1844erzeugte sie 40,000Stück Pendeluhr und 6,000Dtzd. Taschenuhr-Federn „ „1849 „

„ 70,000 „ „ „ 20,000 „

„

„ „ „1851 „

„ 80,000 „ „ „ 80,000 „

„

„ „ „1855 „

„160,000 „ „ „ 72,000 „

„

„ „ „1862 „

„280,000 „ „ „130,000 „

„

„ „ „1866 „

„800,000 „ „ „180,000 „

„

„Der Verbrauch an Stahl belief sichim Jahre1862auf25,000Kilogrm. „ „1866„58,000„Von den 58,000 Kilogrm. waren 22,000 Kil. englischer Gußstahl und 36,000 Kil.

französischer Stahl.Was den Vertrieb anbelangt, so gingen 3/4 der Erzeugung nach England, Amerika

und Deutschland, 1/4 nach Frankreich, Holland, Spanien und Italien.Bis zu ihrer Vollendung werden bei Taschenuhrfedern 60 und bei Federn für

Pendeluhren 45 aufeinander folgende Operationen vorgenommen.Darstellung des Fabricationsganges.Material. Die Federn für die Kleinuhrmacherei

werden nur aus Gußstahl in Barren, für Großuhrmacherei aus Gerbstahl in

Barren hergestellt. Diese Barren haben gewöhnlich 15 bis 20 Millimeter Dicke

und 1,40 Meter Länge.Walzen der Barren. Die Stahlbarren werden bis auf

1 auch 2 Millimeter heiß, dann aber bis auf die erforderlichen Dicken von

1/10, 1/15, 1/20, 1/30 Millimeter kalt

ausgewalzt; dabei wird das Walzgut 15 bis 20mal ausgeglüht. Die erzeugten

Bänder haben eine Länge von 30, 40 bis 50 Meter und werden nach Breite,

Länge und Dicke sortirt. Der Durchmesser der Walzen beträgt 0,15, die Länge

0,20 Meter.Theilen der Stahlbänder. Für Kleinuhrmacherei

werden 50 verschiedene Breiten geliefert, welche je um 1/15 Millimeter von

einander abweichen; rücksichtlich der Länge (auch Durchmesser: diamètre benannt) sind 22 Abstufungen, im

Ganzen also 1100 Varietäten von Federn.Für Großuhrmacherei sind 60 je um 1/4 Millimeter verschiedene Breiten; die

Länge variirt von 0,75 bis 4,80 Meter, so daß 2131 verschiedene Abstufungen

entstehen.Abgesehen von den Unterschieden in Länge und Breite ist noch die Gestalt der

Federn für einzelne Arten und für verschiedene Absatzquellen

veränderlich.Man schneidet die Stahlbänder mittelst Handscheren oder auf mechanischen

Vorrichtungen.Abschleifen der Federn. Um die Oberfläche wegen

dem nachfolgenden Härten metallisch rein zu machen, werden die Flächen und

Kanten der Federn mit Schmirgelwalzen abgeschliffen; erstere erhalten dabei

eine Längsverschiebung, während letztere sich rasch umdrehen.Härten der Federn. Von allen Arbeiten ist das

Härten jene, welche die größte Sorgfalt beansprucht, weßhalb derselben stets

der Fabrikleiter beiwohnt.Um die Federn zu dieser wichtigen Operation vorzubereiten, werden dieselben

entsprechend gewunden, um das gleichmäßige Durchdringen der Hitze, sowie die

gleichmäßige Abkühlung beim Härten zu erleichtern.Auf einer rotirenden Scheibe von 0,40 Meter Durchmesser lassen sich mittelst

kleiner Keile 11 Blechkämme mit 25 bis 30 Zähnen in verticaler und radialer

Stellung befestigen. Zwischen die Zähne werden die Federn derart gewunden

und mit Draht umschnürt, daß jede Windung von der nächsten getrennt ist.Der Glühofen ist aus feuerfesten Ziegeln mit 3 Quadratmeter Fläche

hergestellt.Für Großuhrfedern ist der Rost des Ofens vertical und ringförmig; das

Brennmaterial (Kohle) liegt außen ringsherum.Wenn der Glühraum eine gleichmäßige Temperatur erreicht hat, so werden die

einzelnen Federpackete in denselben gebracht.Der Ofen für kleine Federn ist dem geschilderten ähnlich; doch ist der Rost

durch eine Glocke von 0,90 bis 1 Meter Durchmesser und 0,30 Meter Höhe

ersetzt; seitlich ist eine durch einen Schieber verschlossene Oeffnung. Als

Brennmaterial wird Holzkohle verwendet.Als Härtebad verwendet man Rüböl mit einer geringen Beimengung von Seife.Anlassen der gehärteten Federn. Die gehärteten

Packete werden aus dem Härtebad genommen, losgebunden und von den Kämmen

befreit.Zur Vorbereitung werden die Federn gescheuert und blank geschliffen. Man

bindet je 12 Stück circa 0,20 Meter vom Ende

entfernt zusammen und erweicht beide Enden durch Ausglühen auf 2 bis 3

Centimeter Länge. Um nun die beim Härten schwarz gewordenen Oberflächen ganz

rein und blank zu machen, folgt ein Abschleifen, jedoch mit großer Vorsicht,

da die Federn hart sind. Man faßt das eine Ende mit einem Feilkloben, breitet

das andere fächerförmig aus, und führt die Federn sanft zwischen zwei mit

feinem Schmirgel überzogene Stücke von weichem Fichtenholz.Das Anlassen selbst, eine Operation welche

bezweckt der Feder die Härte bis auf einen zweckmäßigen Grad (Federhärte) zu

benehmen, erfordert große Uebung, da hiervon die Qualität der Federn

wesentlich abhängt. Zuerst werden 5 bis 6 Streifen mit nahe verschiedenen

Anlauffarben versuchsweise angelassen, z.B.

violett bis dunkelblau, um genau die richtige Farbe für die verwendete

Stahlqualität zu finden.Ist die Farbe bestimmt, so faßt man ein Bündel von je 6 Federn an beiden

Enden mittelst Feilkloben, welche an beweglichen Hülsen befestigt sind.

Diese verschieben sich längs einer schwach gekrümmten Stahlstange, welche

sich gerad zu richten sucht und dadurch die Federn anspannt.Die gespannten Federn werden über ein von unten auf die nöthige Temperatur

erhitztes Eisenstück geführt und hierbei (wenn auch vorher gekrümmt) völlig

gerade.Abrichten und Schleifen der angelassenen Federn.

Da die Kanten der Federn nicht völlig gerade sind, so werden dieselben

abgerichtet. Zwei festliegende Schraubzangen oder Kloben fassen die

hochkantig gespannten und durch Führungswälzchen vor Verrückung gesicherten

Federn. Rotirende, hin- und herbewegte Schleifwalzen bearbeiten die

Kanten.Die kleinen Federn passiren zwei mit je 3 Paar Schleifwalzen versehene

Maschinen, die großen 12 Schleifmaschinen mit je 2 Schleifwalzen. Der

Schmirgelüberzug wird allmählich feiner und feiner, um zu schleifen,

glätten, endlich zu poliren.Rectification der Dicke und Poliren. Die

Cylinderfedern (für Uhren ohne Schnecke und mit Cylinderhemmung) nehmen in

der Dicke von Außen nach Innen hin zu. Wie nun die Dicke beschaffen seyn

mag, werden die in Schraubzangen eingespannten Federn ähnlich wie vorhin auf

Maschinen behandelt, bei welchen der Abstand der Schleifwalzen regulirt

wird.Man prüft jede Feder mittelst eigener Lehren und polirt sie in ähnlichen Maschinen, in welchen die Schleifwalzen

durch Polirwalzen ersetzt sind.Sortiren und Blaumachen. Sind die Federn der

Breite und Dicke nach geprüft, so werden sie mit Hülfe eines

Proportionalmaaßstabes entsprechend der Länge nach getheilt. Hierauf werden

die Enden durch Ausglühen erweicht und mittelst eines Durchschlages mit

viereckigen Löchern zum Einhängen in das Federhaus und an den Federstift

versehen, abgerundet, abgeschliffen, und nochmals polirt, um den durch das

Glühen verlorenen Glanz wieder herzustellen.Nachdem die Federn sorgfältig abgewischt wurden, gibt man ihnen die gelbe,

violette oder blaue Farbe (Blaumachen) auf eine

ähnliche Weise wie dieß vorher beim Anlassen erwähnt wurde.Winden der Federn. Nachdem die erforderliche

Farbe gegeben ist, folgt das Biegen oder Winden der Federn mittelst des

Federwinders. Laßt man die gewundene Feder wieder los, so wickelt sie sich

entsprechend auf. Man prüft die Entfernung der einzelnen Windungen, und wenn

diese die erwünschte Gleichförmigkeit haben, so werden schließlich die eng

gewundenen Federn mit einem Ring von Draht umlegt und sind zum Verkaufe

fertig.

Nachstehend ist ein kürzlich für Montandon und Söhne patentirter Apparat beschrieben, mit welchem das

Anlassen und Blaumachen

der Uhrfedern, überhaupt von Stahlbändern verrichtet wird. Gleichzeitig werden die

angelassenen oder blaugemachten Federn gewunden und es

läßt sich die Geschwindigkeit des Federwinders in der Art reguliren, daß beide

Operationen (Anlassen und Aufwinden) gleichen Schritt halten. Das Princip des

Anlassens der gehärteten Federn ist ein bekanntes, da das Band einfach über eine

erhitzte Eisenplatte streicht, welche auf einem kleinen Ofen liegt.

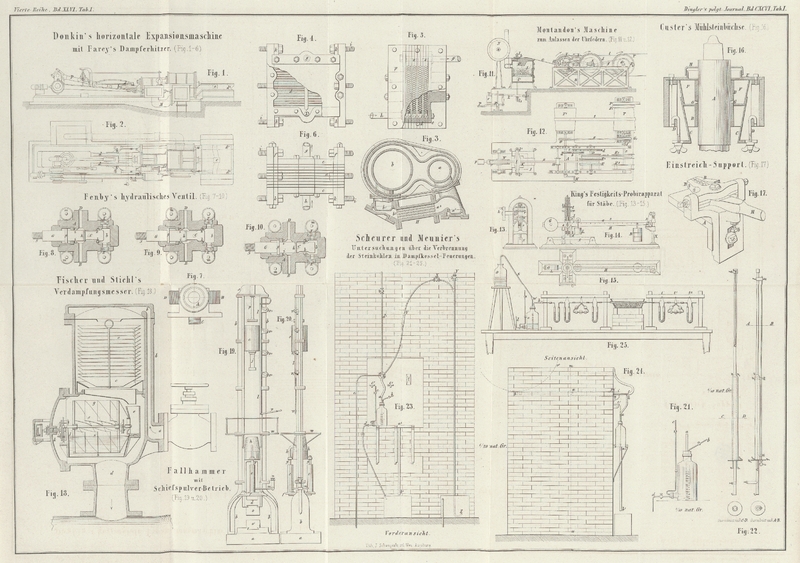

Montandon's Maschine ist in Figur 11 und 12 in der

Längsansicht, theilweise im Schnitt und im Grundriß dargestellt.

Auf dem Ofen J ruht das gußeiserne Stück K, welches direct von den Flammen bestrichen wird. Die

anzulassende Feder ist auf der Rolle N aufgewickelt,

welche bequem ausgehoben und durch eine frisch bewickelte ersetzt werden kann.

Die Feder streicht über die Eisenplatte K und wird durch

die Presse k niedergedrückt. Um dieß leicht zu

bewerkstelligen, ist der Preßbacken k mit einem Rahmen

l, l¹, und l² in Verbindung, welcher unterhalb halb durch den belasteten Hebel

L nach abwärts gezogen wird. Wenn es erforderlich

ist, wird der Druck der Presse durch Niedertreten der Pedals p aufgehoben.

Die Leitrolle H zwingt das Stahlband der gekrümmten

Oberfläche des Gußstückes K entlang zu streichen und es

gelangt alsdann unmittelbar zur Aufwickelung auf die Spule E, welche auf der Welle D sitzt.

Während die Spule E aufgewickelt wird und deßhalb

– Feder und Nuth mit der Welle D verbunden

– sich umdreht, liefert die benachbarte Rolle E¹ das vorher aufgenommene Stahlband auf die Spule E²,

fest auf der Welle e. Ist nun die Rolle E voll

gewickelt, so wird sie in die punktirt gezeichnete Lage, E¹ aber an die Stelle von E gerückt,

wodurch die Rolle E außer, E¹ hingegen in feste Verbindung mit der Welle D gebracht wird. Alsdann wickelt E¹ neuerdings auf, die Rolle E hingegen

gibt die Feder an die Spule E³ ab. Durch diese

Anordnung findet die Operation des Anlassens und Windens fast ununterbrochen statt.

Die letzten Rollen E² und E³ lassen sich auf der Welle e

verschieben, drehen sich aber stets mit derselben. Die Welle ist beweglich gelagert,

um ohne großen Aufenthalt gehoben zu werden, wenn eine bewickelte Rolle durch eine

frische ersetzt werden muß.

Die Bewegung geht von der Antriebsscheibe P aus, neben

welcher die Leerscheibe P' befindlich ist. Der

Conusriementrieb t treibt die Welle A und diese durch die Zahnräder a, b, c und d die Welle D; von dieser geht die Bewegung mittelst des gekreuzten Riemens g auf die hintere Winderwelle e.

Eine in den Figuren nicht ersichtlich gemachte, verstellbare Riemenleitung verschiebt

zur Veränderung der Aufwindungsgeschwindigkeit den Riemen t. Um auch den Apparat mit der Hand in Bewegung setzen zu können, ist an

der Welle A eine Kurbel M

aufsteckbar. Zu bemerken ist noch die Kuppelung f,

welche mit einem Ausrückhebel verstellt, es möglich macht, die Welle e für eine kurze Zeit (während der Auswechselung der

Rollen E² und E³) in ihrer Drehung zu unterbrechen.

J. Z.

Tafeln