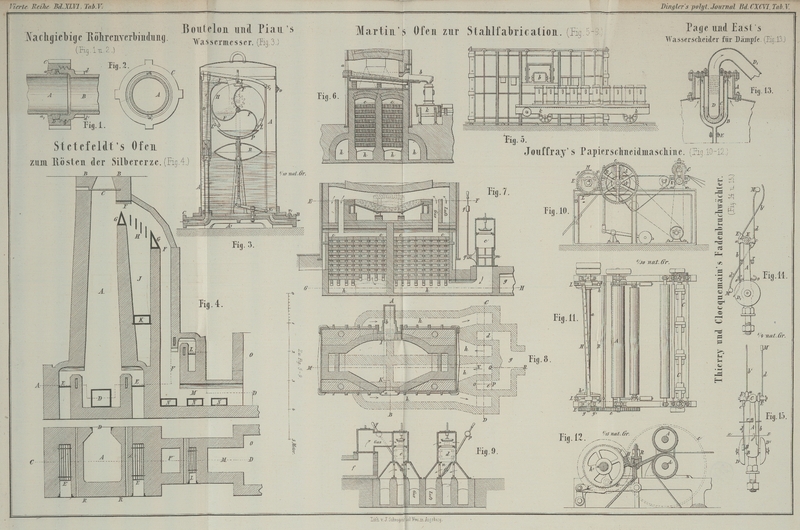

| Titel: | Stetefeldt's Ofen zum chlorirenden Rösten der Silbererze. |

| Fundstelle: | Band 196, Jahrgang 1870, Nr. LXXI., S. 244 |

| Download: | XML |

LXXI.

Stetefeldt's Ofen zum chlorirenden Rösten der Silbererze.

Aus dem Engineering and Mining Journal, Februar 1870, S.

98.

Mit Abbildungen auf Tab.

V.

Stetefeldt's Ofen zum Rösten der Silbererze.

Seit der Entdeckung und Inangriffnahme der zahlreichen Erzlagerstätten in den

westlichen Staaten und Territorien der nordamerikanischen Union ist keinem Zweige

der Metallurgie größere Aufmerksamkeit zugewendet worden, als den verschiedenen

Methoden zum Rösten von Erzen jeder Art. Man kann kaum eine bergmännische

Zeitschrift oder eine in einem Bergwerksdistricte erscheinende Zeitung zur Hand

nehmen, ohne auf Beschreibungen neuer Röstvorrichtungen zu stoßen, welche sämmtlich

dahin lauten, daß die bezüglichen Erfindungen Alles übertreffen, was bis dahin auf

diesem Gebiete geleistet worden sey. Die bedeutenden Kosten, welche das alte

Röstverfahren im Flammofen verursacht, boten allerdings Veranlassung genug, irgend

eine billigere und gleichzeitig wirksamere Methode aufzusuchen. Dieß ist namentlich

bei denjenigen Silbererzen von Wichtigkeit, welche behufs der Amalgamation vor

derselben einem chlorirenden Rösten unterworfen werden müssen. In diesem Falle

betragen die Röstkosten häufig mehr als die Hälfte der gesammten Hüttenkosten; somit

können ärmere Erze nicht mehr mit Nutzen zugute gemacht werden. Ungeachtet der

Nothwendigkeit, irgend ein besseres und billigeres Röstverfahren einzuführen, war es

jedoch mit außerordentlichen Schwierigkeiten verknüpft, zwei bezüglichen Erfindungen

Eingang zu verschaffen, welche auf die einfachsten und rationellsten Principien

basirt sind, nämlich dem vor ungefähr sechs Jahren in Freiberg eingeführten sogen.

Terrassenofen von Gerstenhöfer, sowie dem vor drei Jahren zu Austin in Nevada erfundenen und

in der der Nevada Silver Mining Company gehörenden

„Erzmühle“ bei Reno in Nevada im October 1869 in

regelmäßigen Betrieb gesetzten Röstofen von Stetefeldt.

Beide Erfindungen wollen wir im Nachstehenden näher betrachten.

Gerstenhöfer machte die Beobachtung, daß Schwefelmetalle

vollständig abgeröstet oder oxydirt werden, wenn sie gegen einen Strom von heißer

Luft fallen, der in einem Schachte aufsteigt, in welchem Erzträger angebracht sind,

die das Hinabfallen der Erztheilchen in bestimmten Intervallen unterbrechen und

verzögern.Gerstenhöfers Röstofen ist nach beigegebener

Abbildung im polytechn. Journal, 1869, Bd. CXCIII S. 385 beschrieben.

Stetefeldt fand, daß Silbererze, gleichviel in welcher

Verbindung das Silber in ihnen enthalten ist, nach dem Vermengen mit Kochsalz sich

vollständig chloriren, wenn sie gegen einen in einem Schachte aufsteigenden Strom

von heißer Luft fallen, wenn auch dieser Schacht nicht mit Erzträgern zur

Verzögerung des Fallens der Erztheilchen versehen ist.

Selbstverständlich müssen in beiden Fällen die Erze als Pulver von einem gewissen

Feinheitsgrade verwendet werden, und in dem Gerstenhöfer'schen Ofen kann natürlich ein weit gröblicher zerkleintes

Material abgeröstet werden, als in dem Stetefeldt'schen.

Die Construction des Gerstenhöfer'schen Ofens als bekannt

voraussetzend, wollen wir denselben im Folgenden mit dem Stetefeldt'schen vergleichen und die Unterschiede zwischen beiden

Röstapparaten hervorheben.

Da ein billiges chlorirendes Rösten für den Silberbergbau des nordamerikanischen

Westens eine Lebensfrage ist, so leuchtet ein, daß Stetefeldt's Erfindung für die dortigen Verhältnisse von weit größerer

Wichtigkeit seyn muß, als diejenige von Gerstenhöfer. Es

könnte aber die Frage gestellt werden, ob nicht der ältere Gerstenhöfer'sche Ofen ebenso gut zum chlorirenden, wie zum

entschwefelnden Rösten zu benutzen ist? Wir antworten darauf mit Nein. Im Gerstenhöfer'schen Ofen können nur solche Erze mit

günstigem Erfolge behandelt werden, welche während des Röstens bei Rothglühhitze

keine Neigung zum Sintern oder Zusammenbacken besitzen. Nun zeigen aber die kleinen,

mit Kochsalz vermengten Erztheilchen beim Rösten in hohem Grade das Bestreben

zusammenzusintern und an den Trägern festzuhaften; sie würden also den Schacht bald

gänzlich verstopfen und den Weiterbetrieb des Ofens verhindern.

Es ergibt sich daraus, daß der Gerstenhöfer'sche Ofen

selbst zum entschwefelnden Rösten nur eine beschränkte Anwendung finden wird, und

daß gewisse Erzclassen in ihm gar nicht verarbeitet werden können. Dahin gehören

namentlich bleiglanzführende Erze, deren Röstung im Flammofen die kostspieligste

ist.

Nach Stetefeldt's Ansicht sind die Erzträger bei dem Gerstenhöfer'schen Ofen ganz überflüssig und können alle Erze, selbst

Bleiglanz, dadurch entschwefelt werden, daß man sie in genügend fein zertheiltem

Zustande durch einen glatten, von unten geheizten Schacht fallen läßt. Das

Entweichen von nicht gargeröstetem Erzstaube durch den Schacht ist von keinem

Belang, da beim Stetefeldt'schen Ofen eine besondere

Feuerung zum Abrösten dieser mitgerissenen feinen Theilchen vorhanden ist. Ueberdieß beruht die

Veschickungsart bei dem Stetefeldt'schen Röstofen auf

ganz anderen Principien als bei dem Gerstenhöfer'schen.

Daß ein Ofen ohne Erzträger leichter und billiger anzulegen, dabei dauerhafter ist

und weniger leicht in Unordnung kommt, ferner sein Betrieb weniger Anstrengung und

Geschicklichkeit erfordert, wird Jedermann zugestehen.

Es zeigte sich sehr schwierig, einen geeigneten Apparat zum Chargiren des Stetefeldt'schen Ofens zu beschaffen. – Gerstenhöfer's Vorrichtung zu diesem Zwecke, aus

geriffelten Walzen bestehend, welche das Erz durch Schlitze pressen, die im oberen

Theile des Ofens angebracht sind, hat sich als nicht anwendbar erwiesen. Das Erz

fiel in Klumpen hinab und kam in fast noch rohem Zustande auf der Sohle des

Schachtes an. Der Grund dieser Erscheinung liegt einfach in dem Bestreben welches

die Theilchen aller fein gepulverten Mineralkörper haben, an einander zu haften,

sich zusammen zu ballen, wenn sie in einer etwas comprimirten Masse durch Luft

fallen. Es ist demnach erforderlich, das Erzmehl in so fein vertheiltem Zustande

einzuführen, daß seine sämmtlichen Theilchen in der kurzen Zeit ihres Hinabfallens

durch den Schacht von der Hitze gehörig durchdrungen werden.

Stetefeldt's Beschickungsapparat ist in seiner jetzigen

Gestalt folgendermaßen eingerichtet.

Auf dem Obertheile des Ofens ruht ein hohler gußeiserner Rahmen, der mittelst eines

schwachen Wasserstromes kühl erhalten wird. In diesem Rahmen oder Rumpf ist ein

ebenfalls gußeiserner Rost eingesetzt und auf diesem liegt ein aus russischem

Eisenblech angefertigter Siebboden (Nr. 0 des Handels). Dicht auf diesem Blechsiebe

bewegt sich, innerhalb des Rumpfes, ein an einem Rahmen befestigtes grobes Drahtsieb

(Nr. 3 des Handels). Dieser Rahmen ist mit Flantschen versehen, welche außerhalb des

Rumpfes auf verstellbaren Frictionsrollen aufliegen, und erhält seine Bewegung von

einer Kurbel mit 1 2/3 Zoll Excentricität. Um zu verhindern, daß mit dem groben

Siebe zugleich eine Schicht Erzmehl bewegt wird, ist eine Anzahl dünner eiserner

Klingen quer durch den Rumpf so angeordnet, daß ihre unteren Kanten bis dicht zu dem

gedachten Siebboden hinabreichen und das Mehl an seinem Platze erhalten. Wenn die

Kurbel in Bewegung gesetzt wird, so dringen die Maschen des groben Drahtsiebes in

das Erzmehl ein und treiben dasselbe durch die Oeffnungen des blechernen Siebbodens

hindurch. Auf diese Weise gelangt das Erz in Form eines continuirlichen Stromes in

den Ofen. Auf dem Werke bei Reno wurde eine verschiedene Geschwindigkeit der

Kurbelachse versucht, von 30 bis zu 70 Umdrehungen per

Minute.

Construction des auf der Erzmühle bei

Reno angelegten Stetefeldt'schen Ofens (Fig. 4).

A Schacht, in welchen das Erz hinabfällt.

B oberer Theil dieses Schachtes, an welchem der

Beschickungsapparat angebracht ist.

C Schieber, welcher eingesetzt wird, wenn die Siebe des

Beschickungsapparates ausgewechselt werden müssen.

D Thür, welche zum Ausziehen des abgerösteten Erzmehles

aus dem Ofen dient.

E Feuerräume.

F Zug, durch welchen die Gase nahe am Obertheile des

Schachtes entweichen.

G gußeiserne Feuerbrücke von triangulärer Form.

H Rost, aus Gußeisenplatten bestehend, welcher den Boden

des Canales F bildet und dazu dient, die sich hier

absetzenden geringen Mengen von Flugstaub in die Kammer J zu führen.

K Thür zum Ausziehen des Flugstaubes aus J.

L Feuerstelle, durch welche der untere Theil des Canales

F geheizt und der Flugstaub geröstet wird.

M Canal, welcher mit der Fluggestübbe-Kammer in

Verbindung steht.

N Thüren, die zu M führen

und zum Ausziehen des Flugstaubes bestimmt sind.

O Fluggestübbe-Kammer.

Bei dem Ofen zu Reno ist die Haupt-Flugstaub-Kammer 24 (engl.) Fuß

lang, 8 Fuß breit und 10 Fuß hoch. Aus ihr treten die heißen Verbrennungsgase unter

einen 39 Fuß langen und 7 Fuß breiten Trockenofen. Die unter dem Trockenofen

hindurchgehenden beiden Zugcanäle haben 3 Fuß Breite und 4 Fuß Höhe. Von dem

Trockenofen aus führt ein 3 Fuß 4 Zoll breiter, 4 Fuß 6 Zoll hoher und ungefähr 180

Fuß langer Zugcanal zu einer an einem Hügelabhange stehenden eifernen Esse von 2 Fuß

6 Zoll Durchmesser, deren Mündung ungefähr 40 Fuß über die Mündung des Ofens

hinaufragt.

Die Herde und die Gewölbe sind aus den besten feuerfesten Steinen, die übrigen Theile

des Ofens aber aus gewöhnlichen Ziegelsteinen aufgeführt. Sämmtliche Ofenwandungen

sind doppelt und hohl angelegt. Der Ofen ist mittelst schmiedeeiserner Schienen und

7/8 zölliger Stäbe gehörig verankert.

Bezüglich der Construction des Ofens werden nachstehende Aenderungen

beabsichtigt:

1) Die Anwendung von Kohlenoxydgas als Brennmaterial; dasselbe soll in besonderen

Generatoren aus Holzkohlen erzeugt werden, welche ähnlich wie die Mansfeld'schen

Kupferraffiniröfen construirt sind. Auf diese Weise läßt sich eine weit

gleichmäßigere Hitze erzielen und viel an Arbeit sparen, da die Generatoren nur alle

drei bis vier Stunden beschickt zu werden brauchen.

2) Die Kammer I soll wegfallen und der Canal F direct an die Seite R, R

des Schachtes (s. den Grundriß, Fig. 4) verlegt

werden.

3) Es soll mit dem Ofen ein ausgedehnteres System von Flugstaub-Kammern

verbunden werden.

Behandlung der Erze. – Die Erze werden im Trockenofen mit der erforderlichen

Quantität Kochsalz vermengt und unter Anwendung eines Trockenquetschwerkes durch ein

Drahtsieb von Nr. 40 geschlagen. Ein Arbeiter bringt dann das Mehl in ein rotirendes

Sieb, durch welches alle etwa vorhandenen gröberen Theilchen ausgeschieden werden.

Hierauf wird das durchgesiebte Mehl mittelst eines Elevators zur Mündung des Ofens

emporgehoben und in einen Kasten entleert, welcher den Rumpf des

Beschickungsapparates gefüllt erhält.

Auf allen Herden wird ein möglichst gleichmäßiges Feuer unterhalten und die

Temperatur in der Weise regulirt, daß das geröstete Gut auf der Sohle des Schachtes

rothglüht, ohne zusammen zu backen oder zu sintern. Sobald eine Post von 1000 Pfund

bis zu einer Tonne abgeröstet ist, wird sie aus dem Ofen gezogen und in der üblichen

Weise dem Erkalten überlassen. Gleichzeitig wird auch Röstgut durch die Thüren N, N ausgezogen, indem sich hier viel Flugstaub absetzt,

der durch die Feuerung L geröstet wird.

Die im Stetefeldt'schen Ofen

stattfindenden chemischen Vorgänge. – Küstel beschreibt die bei dem chlorirenden Rösten der Silbererze in diesem

Ofen stattfindenden chemischen Processe in nachstehender Weise:

„Auf den ersten Blick könnte es scheinen, daß in der kurzen Zeit von zwei

Secunden, während welcher das fallende Erz der Einwirkung der Flamme ausgesetzt

ist, eine vollständige Chlorirung desselben nicht erfolgen kann, namentlich wenn

wir die bekannten Vorgänge im gewöhnlichen Flammenröstofen in Betracht ziehen,

nämlich daß sich anfänglich, bei dunkler Rothglühhitze, in Folge der Einwirkung

des atmosphärischen Sauerstoffes, Schwefligsäure bildet, während das seines

Schwefels beraubte Sulfuret zu Oxyd wird; der Sauerstoff der Luft und des Oxydes

wandeln die Schwefligsäure zu Schwefelsäure um und diese verbindet sich

ihrerseits mit dem Metalloxyde zu Sulfat; letzteres wirkt auf das Kochsalz zersetzend ein, so

daß Chlor frei wird und die Bildung von Chloriden beginnt.“

„Diese Reactionen und Umsetzungsprocesse erfordern Zeit, welche den Erzen

im Stetefeldt'schen Ofen nicht dargeboten wird; die

Chlorirung wird aber dennoch bewirkt und zwar in sehr vollkommener Weise, mit

weniger Kochsalz und in wenigen Secunden. Der in diesem Ofen stattfindende

chemische Vorgang ist folgender: Sobald das Erzmehl in den Ofen kommt, entzündet

sich jedes Partikel des Sulfurets, da es von einer glühenden Atmosphäre umgeben

ist; gleichzeitig entwickelt sich dampfförmiger Schwefel, welcher durch den

Sauerstoff der die Roste in unzersetztem Zustande durchströmenden Luft zu

Schwefligsäure verbrannt wird, während das Metall sich in Oxyd verwandelt. Die

Schwefligsäure oxydirt sich in Berührung mit Erztheilchen und Sauerstoff zu

Schwefelsäure; letztere verbindet sich aber nicht mit dem Metalloxyd zu einem

Sulfat (wie es beim gewöhnlichen Flammenröstofen der Fall ist), oder höchstens

in unbedeutender Menge, weil die Temperatur zu hoch ist; dagegen wirkt sie

direct auf das glühende Chlornatrium und macht aus demselben Chlor frei. Aus dem

Brennmaterial geht Wasserdampf in die Verbrennungsgase über und vermittelt die

Entstehung von Chlorwasserstoffsäure. Die Gegenwart der letzteren rührt aber

nicht allein unmittelbar von der Zersetzung des Kochsalzes, sondern auch von

derjenigen der Chlormetalle her, welche sich in den oberen Ofentheilen bilden

und in Folge der Einwirkung der heißen Flammen zu Oxyden und zu

Chlorwasserstoffsäure zerlegt werden. Der ganze Ofenraum ist dann mit glühendem

Chlorgas, Chlorwasserstoffsäure-, Schwefligsäure- und

Schwefelsäuregas, sowie mit glühendem Sauerstoff, glühendem Wasserdampf und

glühenden Dämpfen der flüchtigen Chlormetalle erfüllt, welche sämmtlich sehr

kräftig auf die Sulfurete und Oxyde einwirken. Das Chlor zerlegt die Sulfurete

direct unter Bildung von Chlormetall und Chlorschwefel; es zersetzt die Oxyde

und Sulfate, und verbindet sich auch mit denselben. Ebenso verhält sich die

Chlorwasserstoffsäure. Die Schwefelsäure zersetzt das Kochsalz und oxydirt die

Sulfurete, während der Sauerstoff die Entstehung von Schweflig- und

Schwefelsäure, sowie von Oxyden veranlaßt. Das rothglühende Erzmehl fällt zur

Schachtsohle nieder, häuft sich hier an und fährt fort, Chlorgas etc. von sich

zu geben.“

„Betrachten wir jetzt ein kleines Erzpartikel (denn nur als solches, nicht

als eine Masse, kann das Erz bei seinem Hinabfallen in den Ofenschacht

betrachtet werden) in rothglühendem Zustande, wie es gleichzeitig von den

sämmtlichen genannten Gasen, die von allen Seiten ungehindert zuströmen,

angegriffen wird, so finden wir, daß das Princip, auf welches der Stetefeldt'sche Ofen basirt ist, darin besteht, die Chlorirung zu

bewirken bevor das Erztheilchen die Schachtsohle erreicht. Der durch die Flamme

der kleineren Feuerung ziehende Flugstaub befindet sich in einem für die

Chlorirung sogar noch günstigeren Zustande, insofern er mit allen im größeren

Ofenschachte gebildeten, chlorirend einwirkenden Oasen eine längere Zeit in

Contact bleibt.

Die mit dem Stetefeldt'schen Ofenerzieltenpraktischen

Resultate; die Chlorirung. – In den ersten Wochen nach der

Inbetriebsetzung des Ofens zu Reno wurden sehr zahlreiche Versuche abgeführt, bei

denen sich zeigte, daß zwischen 88 und 92 1/2 Procent von dem in den Erzen

enthaltenen Silber chlorirt wurden und sich dann durch Amalgamation leicht und

vollständig extrahiren ließen. Der durch die Thür N

ausgezogene abgeröstete Flugstaub ist gewöhnlich um 1 Proc. besser chlorirt, als das

aus dem Hauptofenschachte entfernte Röstgut. Nach Einführung eines verbesserten

Feuerungssystemes wird die Chlorirung sich stets auf mindestens 90 Procent

erstrecken, und wir bezweifeln keineswegs, daß noch weit günstigere Erfolge erzielt

werden. Im Flammenröstofen kann ein derartiges Resultat nur von sehr geübten Röstern

erlangt werden. Im Stetefeldt'schen Ofen ist bei nur

einigermaßen sorgfältiger Leitung des Processes ein Todtrösten nicht zu befürchten

und das abgeröstete Erzmehl ist, da es keine Klümpchen oder zusammengesinterte

Stücke enthält, für die Amalgamation vortrefflich geeignet. Erze vom

verschiedenartigsten Charakter ließen sich mit gleich günstigem Erfolge rösten;

selbst solche, die nur aus silberhaltigem Bleiglanz bestanden, boten bei ihrer

Behandlung im Röstofen durchaus keine Schwierigkeiten dar. In dieser Hinsicht eignet

sich der Stetefeldt'sche Ofen zum Rösten von sehr

antimon- und bleireichen Erzen in ausgezeichneter Weise.

Menge des dem Röstgute zuzuschlagenden Kochsalzes.

– Bei Flammenröstöfen werden gewöhnlich 10 Procent Kochsalz den Erzen

beigemengt; im Stetefeldt'schen Ofen läßt sich nach den

bisherigen Erfahrungen diese Menge bei reichen Erzen ohne Gefahr auf 6 Proc. und bei

ärmeren auf 3 bis 4 Proc. reduciren. Im Stetefeldt'schen

Ofen wird nämlich alles Kochsalz zersetzt und zur Verwerthung gebracht, wogegen im

Flammenofen ein bedeutender Antheil desselben in Form von Klümpchen und in ganz

unverändertem Zustande unverwerthet bleibt.

Brennmaterialbedarf. – Die zur Erhitzung des

Ofenschachtes erforderliche Brennmaterialmenge ist von der Beschaffenheit der Erze

sehr abhängig; je mehr Sulfurete dieselben enthalten, desto weniger Brennstoff ist

zu ihrer Röstung erforderlich, weil die Sulfurete, wenn sie in größeren Mengen in den Ofenschacht

gelangen, die Temperatur desselben bedeutend erhöhen.

Arbeitslöhne. – Auf dem Werke in Reno sind acht

Mann beim Röstofen beschäftigt; drei arbeiten als Feuerleute, drei haben das

Ausziehen und Abkühlen der Röstposten zu besorgen und zwei haben den Elevator und

den Speiseapparat zu überwachen. Bei Anwendung von mit Holzkohlen betriebenen

Gasgeneratoren kann die Arbeit von drei Mann erspart werden, denn die an dem

Chargirapparate beschäftigten zwei Arbeiter können ganz gut das Laden der

Generatoren mit besorgen, so daß zum Betriebe des Röstofens im Ganzen nur fünf Mann

nöthig sind. Hiernach kann man leicht berechnen, wie sehr die Röstkosten durch

Anwendung des Stetefeldt'schen Ofens reducirt werden. Für

eine Mühle, welche binnen 24 Stunden 20 Tonnen Erzmehl zu liefern vermag, würden

mindestens zehn Flammenröstöfen erforderlich seyn. Für diese ist innerhalb desselben

Zeitraumes die Arbeit von 2 Karrenläufern, 2 Mehlkühlern, 2 Erzmännern und 30

Röstern, also von 36 Männern nöthig; außerdem an Brennmaterial mindestens 10 Klafter

(cords) Holz; an Salz 10 Procent = 4000 Pfd. Bei

Benutzung des Stetefeldt'schen Ofens werden jene 20

Tonnen Erz mit 8 Mann (bei Anwendung von Holzkohlen als Brennmaterial mit nur 5

Mann), ferner mit einem Aufwände von 2 Klaftern Holz und 2000 Pfund Salz abgeröstet.

Ueberdieß sind, wie bereits erwähnt, die Kosten für Anlage eines Stetefeldt'schen Ofens geringer als diejenigen für

Herstellung einer entsprechenden Anzahl von Flammenöfen; auch verursacht jener Ofen

weniger Reparaturkosten.

Tafeln