| Titel: | Ueber Beleuchtung der Eisenbahnwaggons mit Leuchtgas, System Brock. |

| Autor: | L. Ramdohr |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 131 |

| Download: | XML |

Ueber Beleuchtung der

Eisenbahnwaggons mit Leuchtgas, System Brock.

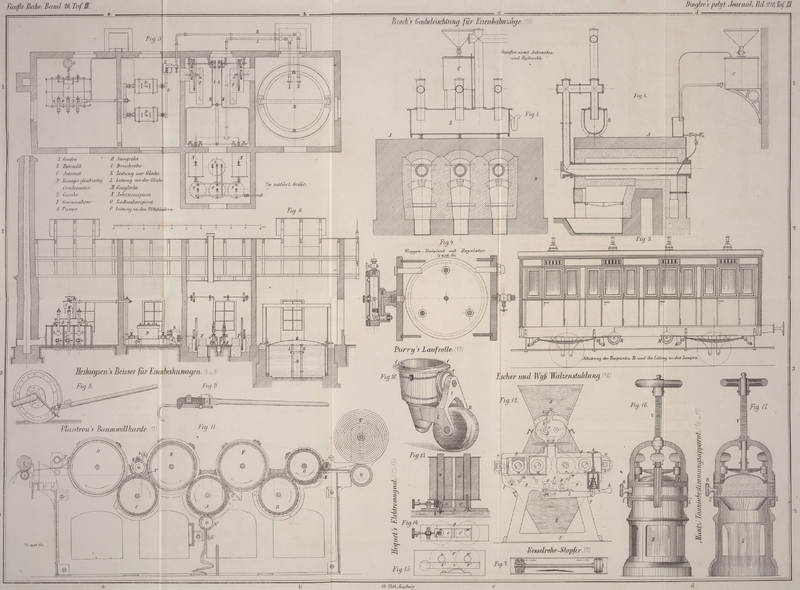

Mit Abbildungen auf Taf. III [a.d/1].

Ueber Brock's Beleuchtung der Eisenbahnwagen

mit Leuchtgas.

Seit 10 bis 12 Jahren ist man mehrfach bemüht gewesen, das

Leuchtgas an Stelle des Rüböles zur Beleuchtung der

Eisenbahnwagen zu verwenden. Wenn trotzdem diese Beleuchtungsart

bis jetzt nur noch wenig Eingang gefunden hat, so ist dies den

mannigfachen Uebelständen zuzuschreiben, welche sie bisher in

Gefolge hatte, und deren erheblichster im Anfange sicher der

gewesen ist, daß man nur das aus Steinkohlen dargestellte

Leuchtgas und dieses wiederum in nicht comprimirtem Zustande,

also in einem viel zu großen Volum, mit sich führte. Erst die

Herstellung des Leuchtgases aus Petroleumrückständen oder den

schweren Paraffinölen der Braunkohlendestillate und die

Construction zweckmäßiger Compressionsapparate und sicher

wirkender Regulirungsvorrichtungen für den Austritt des

comprimirten Gases machen es möglich und wahrscheinlich, daß die

Waggonbeleuchtung mit Gas in den nächsten Jahren sich ziemlich

allgemein einbürgern werde. Besonders ist es die mindestens

dreifach größere Leuchtkraft des aus Paraffinöl oder

Petroleumrückständen hergestellten Leuchtgases, welche letzteres

zur Waggonbeleuchtung besonders geeignet erscheinen läßt, da es,

abgesehen von der außerdem stattfindenden Compression, an und

für sich weit kleinere Behälter beansprucht als das

Steinkohlengas.

Die Mitführung des Leuchtgases im Zuge kann auf verschiedene

Weise erfolgen — entweder, wie zuerst in England und

Belgien, an einer Centralstelle im Zuge, von welcher aus die

einzelnen mit festen Rohrsträngen versehenen und unter sich mit

Spiralschläuchen verbundenen Waggons das zu ihrer Beleuchtung

nöthige Gas erhalten, oder aber, wie später in Amerika, derart,

daß jeder Wagen sein eigenes Gas mit sich führt. In England

wurde das Gas unter gewöhnlichem Druck und zwar in Behältern

mitgeführt, welche aus zwei Holzscheiben mit dazwischen

befindlichem, in Falten sich zusammenlegendem Ledermantel, also

aus einem Gefäße bestanden, welches äußerlich einem

cylindrischen Blasbalge ähnlich warDieses System wurde besonders von

dem bekannten Gasingenieur W. T. Sugg

ausgebildet. Vgl. * 1868 187 215., während man

in Belgien zwar comprimirtes Gas verwendete, dieses aber von dem

als Centralstelle dienenden Gepäckwagen aus ebenfalls den

einzelnen Wagen des zusammengestellten Zuges zuführte.

Schließlich übergab man in Amerika jedem einzelnen Waggon das zu

seiner Beleuchtung nothwendige Gas in comprimirtem Zustande und

gleichzeitig einen eigenen Druckregulator.

Dieses letztere Verfahren zeigte sich für den Betrieb als das

günstigste, da bei ihm der Uebelstand wegfällt, daß beim Ein-

oder Ausschalten von Waggons die Lösung oder Verbindung von

Spiralschläuchen vorgenommen und hierdurch die Beleuchtung

einzelner Waggons theilweise unterbrochen und wieder erneuert

werden muß.

In Deutschland wurde wohl ausschließlich das amerikanische System

der Ausrüstung eines jeden einzelnen Waggons versucht, und hat

sich in dieser Richtung J. Pintsch in

Berlin wesentliche Verdienste erworben. In neuester Zeit sind

die erforderlichen Ein- und Vorrichtungen von Georg Brock, Gasingenieur in Wien, ganz

wesentlich, und zwar fast in allen Hauptheilen verbessert

worden. Während Pintsch das Gas nur

auf 6at comprimirt, bei seinem Regulator eine ganz

gleichmäßige Ausströmung nicht erreicht, und bei dem

Gaserzeugungsapparate die Zuführung des flüssigen Rohmaterials

von Hand regulirt werden muß, bewirkt Brock die Zuführung des Oeles unter constanter

Flüssigkeitssäule durch eine ihm patentirte, automatisch

wirkende Vorrichtung; er comprimirt das Gas auf 10 bis 11at,

und sein Druckregulator läßt dasselbe bei einem Druck von 10at

ebenso gleichmäßig ausströmen, wie bei einem solchen von wenigen

Centimetern Wassersäule.

Wir geben im Nachstehenden nun eine ausführliche Beschreibung der

Brock'schen Einrichtungen nach

Unterlagen, welche uns der Patentvertreter, Civilingenieur Rich.

Lüders in Görlitz, freundlichst

überlassen hat, und beginnen mit dem Regulator, als einem der

wichtigsten Theile, gehen hierauf auf die Einrichtung des

Waggons, die Anlagen zur Erzeugung, Compression und Füllung des

Gases über und bringen endlich eine ausführliche

Kostenberechnung.

Der Regulator besteht aus einem hohlen cylindrischen Körper von

Metall, welcher auf der untern Seite mit einem festen, auf der

obern Seite mit einem der leichten Federung wegen mit

kreisrunder, eingedrückter Nuth versehenen Boden aus

Messingblech abgeschlossen ist. Der Mittelpunkt dieses

Messingbleches ist der Aufhängepunkt eines Hebels, der auf ein

Ventil, verbunden mit einem Kolben, drückt. Der Drehpunkt des

Hebels ist möglichst nahe dem Ventil. — Das comprimirte

Gas strömt aus dem Recipienten zwischen den Kolben und das

Ventil, öffnet dasselbe vermöge seines größern Querschnittes

gegenüber dem des Kolbens und übt einen Druck auf die

Messingscheibe aus, welche sich so lange spannen wird, bis

mittels des mit ihr verbundenen Hebels das Ventil geschlossen

wird. Dieses Spiel erneuert sich bei der Ausströmung des Gases

aus dem Regulator zu den Flammen fortwährend, und

haben Stöße und Schwankungen auf das ausströmende Gas nicht den

mindesten Einfluß.

Wie aus Figur 4

ersichtlich, ist hier eine Differentialwirkung zwischen dem

Ventil und dem Kolben combinirt mit der Wirkung auf ein

Diaphragma. Die Größe des Diaphragmas bei einem bestimmten

Durchmesser des Ventils und des Kolbens, einem Drucke des Gases

im Recipienten von 10at und einem Drucke des aus dem

Regulator ausströmenden Gases von 20mm Wassersäule läßt sich

folgendermaßen bestimmen.

Es sei beispielsweise:

der Durchmesser des Ventils d = 20mm,7,

der Durchmesser des Kolbens d1 = 20mm,

p der Druck des Gases im Recipienten

= 10at = 100m = 100 000mm

Wassersäule,

P der Druck des ausströmenden Gases

aus dem Regulator = 20mm Wassersäule,

F die gesuchte Fläche des

Diaphragmas,

f die Fläche des Ventils bei einem

Durchmesser von 20mm, 7 = 336qmm,

f1

die Fläche des Kolbens bei einem Durchmesser von 20mm =

314qmm, so ist:

F P = (f - f1) p und

F = (f -

f1)

p/P =

110 000qmm,

oder der Durchmesser der Diaphragmascheibe

= 375mm.

Aus obiger Formel geht hervor, daß der Druck P auf die Diaphragmascheibe schon bei

Anwendung eines nicht übersetzten Hebels das Ventil zum

Schließen bringt. Durch Hebelübersetzung und die Schraube am

Aufhängungspunkte des Hebels ist man in der Lage, den Druck des

ausströmenden Gases aus dem Regulator beliebig einzustellen. Es

ist hieraus zu ersehen, wie exact der vorstehende Regulator

bestimmt werden kann; dabei ist der Mechanismus von einer

Einfachheit und Sicherheit, wie kein ähnlicher Apparat. Derselbe

functionirt herab bis auf 0at,1 Ueberdruck.

Unter den Langträgern der Waggons senkrecht gegen deren

Längenachse ist ein Recipient befestigt, dessen Größe sich je

nach der Anzahl und Zeitdauer der zu speisenden Flammen richtet,

und welcher mit einem solchen Regulator verbunden ist. Der

Recipient R (Fig. 4)

besteht aus einem cylindrischen, nicht genieteten, sondern aus

Bessemer-Stahlblech geschweißten Rohre (da derartige Gefäße

genietet und verlöthet auf längere Zeit unter so hohem Gasdrucke

nicht dicht halten) mit starken schmiedeisernen Böden, welche

mittels durch das Rohr gehender Schrauben abgedichtet sind.

Für einen mit drei Flammen versehenen Waggon würde der Recipient

einen Inhalt von 0cbm,1 (bei 320mm

Durchmesser und 1270mm Länge) erhalten müssen, wenn das

Gas bis auf 10at comprimirt, der Gasconsum auf

22l nicht comprimirten Gases pro Flamme und Stunde und

eine Brenndauer von 15 Stunden pro Flamme angenommen wird. Dabei

wird bei 0at,1 Ueberdruck im Recipienten das Gas noch mit dem

angemessenen, bezieh. normalen Druck aus den Brennern strömen.

Bei 30 stündiger Brenndauer müßten zwei solche Recipienten an

dem Traggerippe der Waggons angebracht und mit dem Regulator

verbunden werden.

Von dem Regulator aus führt das Gaszuströmungsrohr für die

Laternen außen am Boden entlang und an der Rückwand hinauf über

das Waggondach. An dem einen Boden des Recipienten befindet sich

das Füllventil, an dem andern Boden eine Absperrung nach dem

Regulator. In dem Gaszuströmungsrohre ist an der Rückwand eines

jeden Waggon ebenfalls ein Haupthahn eingeschaltet, der es

ermöglicht, die ganze Leitung abzusperren, ohne daß eine weitere

Schließung der Lampenhähne nothwendig wäre, und welcher nur dem

Zugpersonale zugänglich ist. Ebenso sind die Lampenhähne nur dem

Zugpersonale zugänglich. Die Lampen selbst sind von den für

Rüböl- oder Petroleumbeleuchtung verwendeten kaum verschieden,

die Reconstruction verursacht daher keine nennenswerthen

Kosten.

Die ganze Disposition ist in Figur 3

ersichtlich.

Fig. 5 und 6 zeigen

Grundriß und senkrechten Längenschnitt einer vollständigen

Anlage zur Erzeugung, Compression und Füllung des Gases, und

zwar würde diese Anlage genügen, um täglich 6 Eisenbahnzüge mit

comprimirtem Gase zu versehen, wenn jeder derselben 8

Personenwagen zu 3 Flammen, sowie 1 Packwagen mit 1 Flamme mit

sich führt, und für jede Flamme eine Leuchtkraft von 6 bis 7

Kerzen bei 22l Gasconsum pro Stunde, sowie eine Brenndauer von 30

Stunden beansprucht wird. Der Flächenraum, welchen diese Anlage

einnimmt, beträgt 167qm, von denen 147 auf die

eigentliche Gasanstalt sammt Compressionsabtheilung, und 20 auf

den Sammelrecipientenraum entfallen, welcher blos einfach, ohne

Eindeckung ummauert ist. Die Gasanstalt besteht aus dem

Ofenlocal, dem Reiniger- und Uhrenlocal und dem

Glockenraume.

Der im Ofenlocal befindliche Gasofen A (vgl. auch Detail Fig. 1 und

2) ist überhaupt für Oelgaserzeugung eingerichtet und

schließt drei gußeiserne Retorten in sich, welche durch

Rippenverstärkungen vor Durchbiegung geschützt sind. Die

Construction des vordern und hintern Retortendeckels verhindert

das in die Retorten eingeführte Oel am Aufenthalte an den Enden

der Retorten, wo dieselben immer kälter sind als da, wo sie vom

Feuer bestrichen werden. Die Einmauerung der Retorten ist so

gewählt, daß die Stichflamme die Retorten nie direct treffen

kann, wodurch es ermöglicht wird, daß mit denselben 12 Monate

gearbeitet werden kann, ohne dieselben auswechseln zu müssen.

Ebenso ist Vorsorge getroffen, daß jede Retorte einzeln

ausgewechselt werden kann, ohne den Betrieb mit den beiden

andern Retorten unterbrechen zu müssen.

Was die Oelzuführung zu den Retorten anlangt, so ist unstreitig

die Methode der automatischen Zuführung die beste, da dieselbe

in erster Linie keine Aufsicht benöthigt, und mit derselben eine

Gleichmäßigkeit erzielt werden kann, wie dies bei keiner bis

jetzt bestehenden möglich ist. Der automatische

Oelzuführungsapparat besteht aus einem gußeisernen, luftdicht

geschlossenen Gefäße, dessen Größe so gewählt ist, daß dasselbe

für einen Bedarf bis zu 24stündiger Gaserzeugung vollkommen

ausreicht, einer auf dem Ofen stehenden offenen Wanne, in welche

zwei Rohre von dem luftdicht abgeschlossenen Gefäß einmünden,

und zwar eines als Luftrohr vom höchsten, und eines als

Stoffzuführungsrohr vom tiefsten Punkte desselben.

Der Proceß ist folgender: Das geschlossene Gefäß wird zuerst mit

Stoff ganz angefüllt. Die auf dem Ofen stehende offene Wanne

wird durch das Oeffnen des Hahnes an dem Stoffzuführungsrohr so

hoch angefüllt, als das Luft- und Stoffzuführungsrohr unter die

obere Kante der Wanne hineinragt. Sobald die Flüssigkeit die

beiden Rohröffnungen erreicht und dadurch absperrt, hört jeder

weitere Zufluß aus dem geschlossenen Gefäße in die Wanne auf.

Wird nun Stoff aus der Wanne in die Retorte eingelassen, so

werden die Rohröffnungen wieder frei, und die durch das Luftrohr

in das geschlossene Gefäß einströmende Luft bewirkt ein

sofortiges Nachfüllen von Stoff aus dem Gefäß in die Wanne, so

lange bis die beiden Rohröffnungen wieder durch die Flüssigkeit

abgeschlossen werden.

Die Zuführung des Stoffes von der Wanne zu den Retorten ist durch

mit Quadranten versehene Hähne regulirbar und sichtlich

einstellbar, sowie während der ganzen Vergasungsperiode eine

vollkommen gleichmäßige, da die Flüssigkeitssäule durch die

automatische Nachfüllung stets in gleicher Höhe erhalten

wird.

Auf dem Ofen an der vordern Stirnseite liegt die Vorlage

(Hydraulik) B, zu welcher von jeder

einzelnen Retorte Rohre aufsteigen. Die Vorlage dient, wie in

allen Gasanstalten, so auch hier, sowohl als continuirliche und

selbstthätige Absperrung zwischen jeder einzelnen Retorte und

dem Gasometer, als auch zur Aufnahme der durch das Gas

mechanisch mitgerissenen Theertheilchen. Sie ist durch einen

Rohrstrang mit den Reinigern D verbunden. Ein solcher Reiniger besteht aus einem in der

Mitte durch eine Scheidewand getheilten Kasten. In dem einen

Theile befinden sich Kokes, in dem andern über einander

liegende, mit Laming'scher Masse bedeckte Hürden.

Durch eine einfache Schiebercombination kann jeder Reiniger

während des Vergasungsprocesses ein- oder ausgeschaltet werden.

Von den Reinigern führt ein Rohrstrang, in welchem eine Gasuhr

E zum Messen des erzeugten Gases

eingeschaltet ist, zur Gasglocke M,

welche sich in einem überdeckten Raume befindet, einen

Durchmesser von 3m,79, eine Höhe von 2m,212

und einen Inhalt von 25cbm hat.

Von der Gasglocke aus wird das Gas an die Compressionsabtheilung

abgegeben. In derselben wird das Gas unter einen Druck von 11at,5

gebracht, und zwar durch Einpumpen von Wasser in die beiden

Arbeitsrecipienten — derart, daß das Wasser immer von

einem Recipienten in den andern jeweilig mit Gas gefüllten

Recipienten gedrückt wird, welche Manipulation man so lange

fortsetzt, bis das von den Arbeitsrecipienten in die

Sammelrecipienten durch das Wasserpumpen gedrückte Gas unter den

Druck von 11at,5 gebracht ist. Es ist nicht rathsam, das Gas

direct zu pumpen, da hierzu eine sehr große

Kolbengeschwindigkeit nothwendig, sowie eine Erhitzung der

Pumpenbestandtheile unausbleiblich ist und auch fortwährende

Reparaturen nicht vermieden werden können.

Um das Einfrieren zu verhindern, ist das Wasser mit Glycerin

gemischt, und zwar genügt eine auf 11° B. gebrachte

Mischung.

Von den Sammelrecipienten geht die Leitung P zu den sogen. Füllständern, welche zur Seite eines

Nebengleises, und zwar um je eine Wagenlänge von einander

entfernt, aufgestellt sind und durch Lederschläuche mit

Spiraleinlage mit den unter den Waggons befindlichen Recipienten

in Verbindung gesetzt werden. Die Füllständer sind durch

Absperrventile verschließbar.

Die Sammelrecipienten sind unter einander so verbunden, daß sie

ein completes Ganze bilden. Zum Betriebe des ganzen

Compressions-apparate genügen zwei 2pferdige Lenoir'sche

Gasmaschinen F und zwei Pumpen G mit je einem Kolbendurchmesser von

80mm, einem Hub von 240mm und einer theoretischen Leistung

von 8cbm,4 per Stunde.

Die Arbeits- und Sammelrecipienten sind gleich den

Waggonrecipienten aus Bessemer-Stahlblech geschweißt und mit

massiven Böden durch durchgehende Schrauben abgedichtet. Die

Arbeitsrecipienten haben einen Durchmesser von 0m,948

und eine Länge von 1m,89, einen Inhalt von 1cbm,34. Die Sammelrecipienten haben einen Durchmesser

von 1m,08, eine Länge von 2m,845 und alle vier zusammen

einen Inhalt von 11cbm,25.

Die Anstalt ist, in Folge ihrer durchgehends doppelten Anlage, so

eingerichtet, daß nie Störungen im Betriebe entstehen können, da

die betreffenden Apparate und Maschinen leicht und ohne

Nachtheil auszuschalten sind. Zur Herstellung des Gases benützt

man, wie bereits erwähnt, Braunkohlentheeröl oder

Petroleumrückstände, überhaupt Oele.

Der Preis der Petroleumrückstände beläuft sich loco Bahnhof Wien

pro 50k auf 4 fl. 50 kr. ö. W. (9 M.). Die Kosten einer

Coupé-Flamme für die Stunde erhalten wir aus Folgendem.

Fabrikation pro Retorte und Stunde 3 bis 3½cbm

bei 365 Arbeitstagen mit je 10stündiger Arbeitszeit 11 000 bis

12 700cbm. Von 50k Petroleumrückständen gewinnt man

je nach der Güte des Stoffes 30 bis 35cbm

Gas, daher zur Erzeugung von 12 700cbm 18 000k

nothwendig sind.

fl. ö. W.

M.

Kosten von 18 000k Rückständen zu 4 fl. 50

kr. pro 50 k

1620

oder

3240

Arbeitslöhne für 2 Mann Pro Tag 1 fl. 50 kr

1095

oder

2190

Für den Unterhalt der Apparate

350

oder

700

Heizungsmaterial

450

oder

900

5 Proc. Zinsen vom Anlagekapital von 13 900 fl.

695

oder

1390

5 Proc. Amortisation

695

oder

1390

––––––––––––––––––––

Summe

4905

oder

9810

Es kosten daher 12 700cbm Gas 4905 fl. ö. W. (9810 M.)

oder 1cbm 38,5 kr. (77 Pf.) oder eine Flamme pro Stunde mit

22l Consum 0,84 kr.(1,68 Pf.).

Die Kosten des Baues einer Doppelanstalt, wie sie oben

beschrieben, stellen sich in folgender Weise.

Bau der Anstalt, completes Mauerwerk, Schornstein,

Ofenbau,

fl. ö. W.

M.

Dachstuhl sammt Eindeckung, Pflasterung, Fenster,

Thüren, Anstrich, Erdaushebung, Ausführung der

Mantelmauer des Gasbassins in hydraulischem Kalk mit

Cementverputz und des Bodens desselben mit Béton,

zusammen

5 000

=

10 000

Ein Gasofen mit 3 Retorten, mit vollständiger

Ofenarmatur, vordere und hintere Ofenverkleidung sammt

Ankerplatten und Ankerschrauben, Wasserschiffe, Vorköpfe

sammt Deckel, Aufsteigröhren, Vorlage (Hydraulik) sammt

continuirlichem Abfluß, completer

Stoffzuführungsapparat, Automatensystem, zwei Reiniger,

Productionsgasuhr mit Umgangsrohr und Umgangshähnen,

sechs Absperrschieber von 105mm lichter Weite, eine Gasglocke mit einem

Durchmesser von 3m,793 und einer Höhe von

2m,212 nebst Führungen, complete

Röhrenverbindung zwischen Ofen, Reinigern, Gasuhr,

Glocke, mit Röhren von 105mm lichter Weite sammt

den erforderlichen Manometern

2 600

=

5 200

Zwei Stück 2pferdige Lenoir'sche Gasmaschinen

2 000

=

4 000

Zwei Pumpen

160

=

320

–––––––––––––––

9 760

=

19 520

fl. ö. W.

M.

Uebertrag

9 760

=

19 520

Transmission

150

=

300

Zwei Arbeitsrecipienten

960

=

1 920

Vier Sammelrecipienten

2 400

=

4 800

Verbinbungsleitungen sammt Absperrventilen und

manometern

630

=

1 260

–––––––––––––––––––––––

Summe

13 900

=

27 800

Die Kosten des Baues einer einfachen Anlage, nur für 15stündige

Beleuchtung der Waggonflammen ausgeführt, beziffern sich mit

9780 fl. (19 560 M.).

Bei der Doppelanstalt mit den Herstellungskosten von 13 900 fl.

(27 800 M.) ist man im Stande, innerhalb 10 Stunden 6

Personenzüge mit je 8 Personenwaggons und einem Packwagen, jeden

Personenwaggon mit 3 Flammen und den Packwagen mit 1 Flamme, auf

30 Stunden Brenndauer mit Leuchtgas zu versehen.

Bei der einfachen Anstalt, mit den Herstellungskosten von 9780

fl. (19 560 M.) hat man innerhalb 10 Stunden die gleiche

Leistung, jedoch nur für 15stündige Brenndauer der

Waggonflammen.

L. Ramdohr.

Tafeln